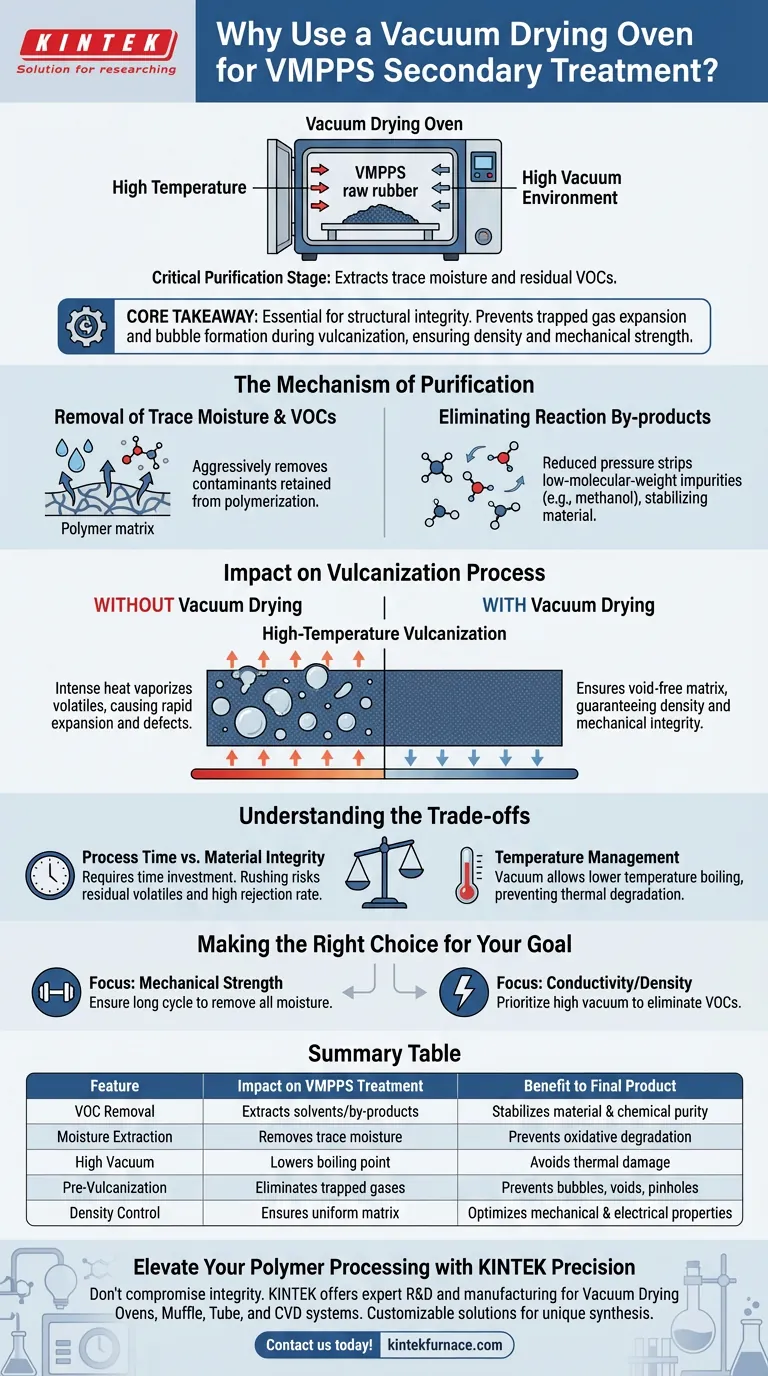

O tratamento secundário do Polissiloxano Fenil Metil Vinílico (VMPPS) depende de um forno de secagem a vácuo para atuar como um estágio crítico de purificação antes do processamento final. Ao submeter a borracha crua a um ambiente de alta temperatura e alto vácuo, o equipamento extrai forçadamente umidade residual e compostos orgânicos voláteis (VOCs) residuais que ficam presos na matriz polimérica.

Ponto Principal O processo de secagem a vácuo é essencial para a integridade estrutural, não apenas para a pureza química. Ao eliminar voláteis antes da vulcanização em alta temperatura, este tratamento evita a expansão de gases presos, impedindo assim a formação de bolhas e furos que comprometeriam a densidade e a resistência mecânica da borracha de silicone condutora final.

O Mecanismo de Purificação

Remoção de Umidade Residual e VOCs

A função principal do forno de secagem a vácuo é a remoção agressiva de contaminantes. O VMPPS sintetizado frequentemente retém umidade residual e compostos orgânicos voláteis (VOCs) residuais da fase inicial de polimerização.

Eliminação de Subprodutos da Reação

Além da simples umidade, o processo visa subprodutos da reação. Semelhante aos princípios da destilação a vácuo, o ambiente de baixa pressão ajuda a remover impurezas de baixo peso molecular (como metanol). A remoção desses componentes é crucial para estabilizar o material em temperatura ambiente.

Impacto no Processo de Vulcanização

Prevenção de Defeitos por Expansão de Gás

A etapa subsequente no processamento de VMPPS é a vulcanização em alta temperatura. Se componentes voláteis permanecerem na matriz durante esta fase, o calor intenso faz com que eles vaporizem e se expandam rapidamente.

Garantia da Densidade do Material

Essa expansão cria bolhas ou defeitos de furos dentro da borracha. Ao usar um forno a vácuo previamente, você garante que a matriz polimérica esteja livre de vazios. Isso garante a densidade e a integridade mecânica necessárias para borracha de silicone condutora flexível de alta qualidade.

Entendendo os Compromissos

Tempo de Processo vs. Integridade do Material

Embora a secagem a vácuo seja eficaz, ela introduz um gargalo no processamento. Requer tempo e investimento de energia específicos para atingir o equilíbrio necessário. A pressa nesta etapa (reduzindo o tempo ou os níveis de vácuo) corre o risco de deixar voláteis residuais, levando a uma alta taxa de rejeição no produto vulcanizado final.

Gerenciamento de Temperatura

Embora a referência principal sugira altas temperaturas para VMPPS, o ambiente de vácuo fundamentalmente permite que os solventes fervam em temperaturas mais baixas do que ferveriam à pressão atmosférica. Isso cria uma margem de segurança que ajuda a prevenir a degradação térmica ou oxidação da cadeia polimérica durante a própria fase de secagem.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua linha de produção de VMPPS, alinhe seus parâmetros de secagem com seus alvos de qualidade específicos:

- Se o seu foco principal é Resistência Mecânica: Garanta que o ciclo de vácuo seja longo o suficiente para remover *toda* a umidade, pois mesmo bolhas microscópicas atuarão como concentradores de tensão e levarão à falha.

- Se o seu foco principal é Condutividade/Densidade: Priorize altos níveis de vácuo para eliminar completamente os VOCs, garantindo uma matriz densa e uniforme que facilita propriedades elétricas consistentes.

O tratamento secundário é a etapa invisível que determina se o seu VMPPS se tornará um componente de alto desempenho ou um sucata defeituoso.

Tabela Resumo:

| Característica | Impacto no Tratamento de VMPPS | Benefício ao Produto Final |

|---|---|---|

| Remoção de VOCs | Extrai solventes/subprodutos residuais | Estabiliza o material e a pureza química |

| Extração de Umidade | Remove umidade residual da matriz | Previne degradação oxidativa |

| Alto Vácuo | Reduz o ponto de ebulição dos voláteis | Evita danos térmicos ao polímero |

| Pré-Vulcanização | Elimina gases presos | Previne bolhas, vazios e furos |

| Controle de Densidade | Garante uma matriz uniforme e sólida | Otimiza propriedades mecânicas e elétricas |

Eleve o Processamento do Seu Polímero com a Precisão KINTEK

Não deixe que bolhas e defeitos de furos comprometam a integridade do seu material. Na KINTEK, entendemos que o Polissiloxano Fenil Metil Vinílico (VMPPS) de alto desempenho requer gerenciamento térmico meticuloso. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de Fornos de Secagem a Vácuo, Muffle, Tubo e sistemas CVD adaptados para aplicações de alta temperatura em laboratório e industriais.

Se você precisa de equipamentos padrão ou de uma solução totalmente personalizável para atender a requisitos de síntese exclusivos, a KINTEK fornece a confiabilidade e a precisão que sua pesquisa exige.

Guia Visual

Referências

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais são as etapas envolvidas em um tratamento típico de brasagem a vácuo? Domine o Processo para Juntas Fortes e Limpas

- Quais são as condições de processo essenciais fornecidas por um forno de resistência na purificação a vácuo de magnésio de alta pureza? Domine o Controle Térmico para a Pureza

- Quais indústrias comumente usam fornos de arco a vácuo e por quê? Descubra Metais Ultrapuros para Aeroespacial, Médico e Energia

- Como o uso combinado de uma centrífuga e um forno de secagem a vácuo resolve problemas na recuperação de catalisadores de zeólita H-Beta?

- Como um forno de envelhecimento a vácuo de alta precisão controla a precipitação em superligas? Engenharia de Fases Gama Primárias

- Quais são as funções de um escudo térmico em um forno de sinterização a vácuo? Essencial para o Controle Térmico e Eficiência

- Quais são as vantagens técnicas de usar uma estufa de secagem a vácuo para pós de eletrocatalisadores? Guia de Secagem Pt/HCCP

- Como um forno de alto vácuo facilita o tratamento de recozimento de AlCoCrFeNi2.1? Dominando a Transformação de Fase