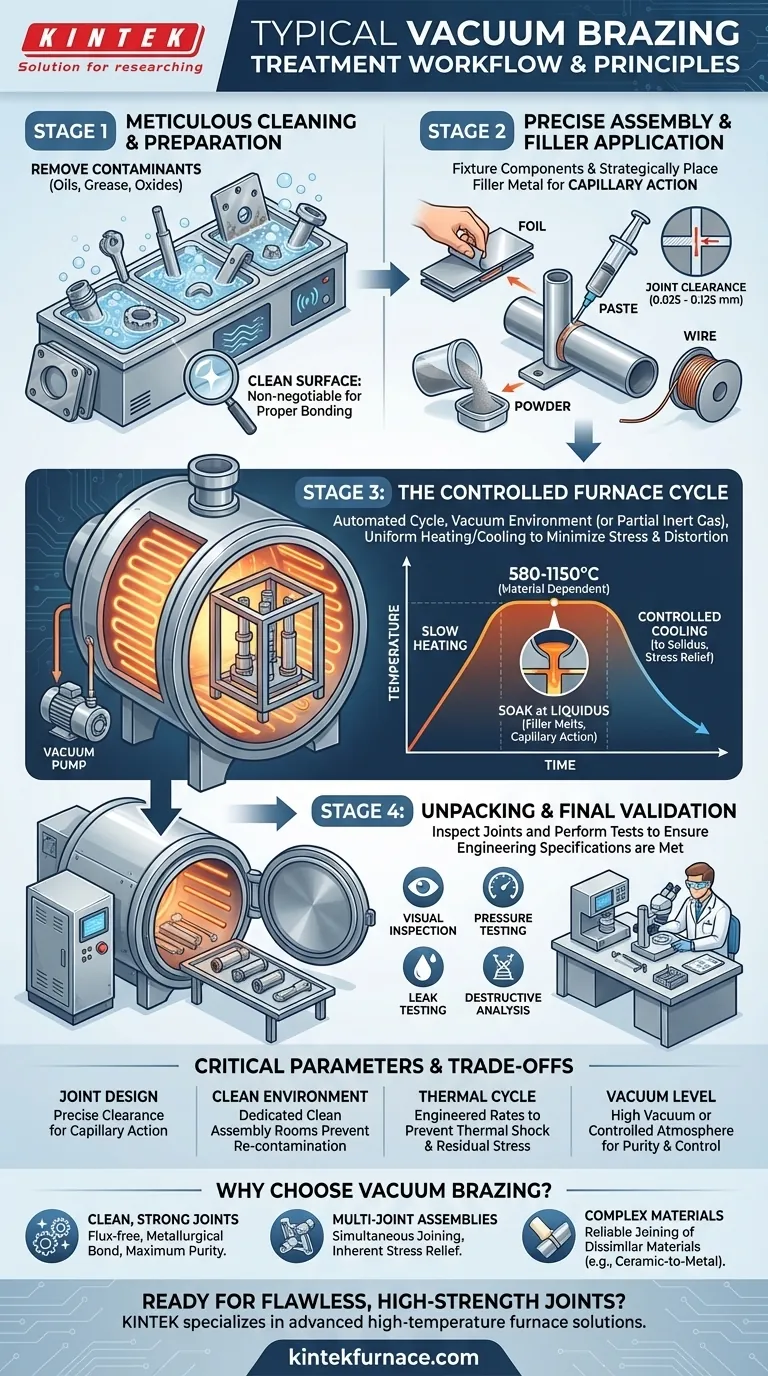

Em sua essência, um tratamento de brasagem a vácuo é um processo multiestágios que utiliza um ambiente controlado e sem fluxo para unir componentes. O fluxo de trabalho típico envolve a limpeza meticulosa das peças, montagem precisa com um metal de enchimento, um ciclo de aquecimento e resfriamento altamente controlado dentro de um forno a vácuo e, finalmente, a inspeção e teste da junta acabada.

O sucesso da brasagem a vácuo não depende tanto das etapas individuais, mas sim do princípio de controle absoluto. Ao eliminar os contaminantes atmosféricos, o processo permite que um metal de enchimento se una aos materiais de base em nível metalúrgico, criando juntas excepcionalmente limpas, fortes e livres de tensões.

Desconstruindo o Fluxo de Trabalho da Brasagem a Vácuo

Compreender cada fase é crucial para apreciar por que este processo é escolhido para aplicações de alto desempenho. O fluxo de trabalho pode ser dividido em quatro estágios distintos.

Etapa 1: Limpeza e Preparação Meticulosas

Antes que algo entre no forno, todos os componentes devem estar perfeitamente limpos. O objetivo é remover quaisquer contaminantes de superfície, como óleos, graxas e, especialmente, óxidos.

Esta limpeza é inegociável porque o ambiente de vácuo foi projetado para prevenir a formação de óxidos, não para remover os existentes. Uma superfície limpa garante que o metal de enchimento fundido possa "molhar" e se unir adequadamente aos materiais de base.

Etapa 2: Montagem Precisa e Aplicação do Enchimento

Uma vez limpos, os componentes são fixados em sua montagem final. O metal de enchimento para brasagem é então posicionado estrategicamente nas ou perto das juntas que precisa preencher.

Este metal de enchimento pode vir em várias formas, incluindo folha, pasta, pó ou fio. A escolha depende do projeto da junta, materiais e requisitos específicos da aplicação.

Etapa 3: O Ciclo Controlado do Forno

Este é o coração do processo. As peças montadas são carregadas em estruturas de forno e colocadas dentro da câmara de vácuo. O ciclo é tipicamente automatizado e controlado por microprocessador.

Primeiro, um vácuo potente é puxado para remover o ar e outros gases reativos. O forno então aquece o conjunto de forma lenta e controlada até a temperatura de brasagem especificada. Esta temperatura varia significativamente por material, de 580-620°C para ligas de alumínio a 800-1150°C para aços e outras ligas de alta temperatura.

O conjunto é mantido nesta temperatura máxima — acima do ponto de fusão do metal de enchimento (liquidus) — por um curto período. Durante este "imersão", o metal de enchimento derrete e é atraído para as juntas de ajuste apertado por ação capilar.

Finalmente, o forno inicia um ciclo de resfriamento lento e controlado. Isso permite que o metal de enchimento solidifique (atingindo sua temperatura de solidus) e todo o conjunto resfrie uniformemente, minimizando tensões internas e potencial distorção.

Etapa 4: Desembalagem e Validação Final

Depois que o conjunto esfriou completamente, o forno é retornado à pressão atmosférica e as peças são cuidadosamente desembaladas.

As juntas brasadas passam por uma inspeção visual completa. Dependendo dos requisitos do componente, validações adicionais, como teste de pressão, teste de vazamento ou análise destrutiva, podem ser realizadas para garantir que a junta atenda a todas as especificações de engenharia.

Compreendendo os Parâmetros Críticos e Compromissos

Simplesmente seguir as etapas não é suficiente. A confiabilidade de uma junta brasada a vácuo depende do domínio de várias variáveis críticas que influenciam o resultado.

A Primazia do Projeto da Junta e Folga

A brasagem bem-sucedida depende da ação capilar para puxar o metal de enchimento para a fenda. Para que isso funcione, a folga da junta deve ser precisamente controlada.

Uma folga típica está entre 0,025 mm e 0,125 mm (0,001" a 0,005"). Uma fenda muito pequena impede o fluxo do enchimento; uma fenda muito grande quebra o efeito capilar e pode resultar em vazios ou uma junta fraca.

A Importância de um Ambiente Limpo

A necessidade de limpeza se estende além das próprias peças. Operações de brasagem de alta integridade frequentemente usam salas de montagem limpas dedicadas para evitar a recontaminação antes que as peças entrem no forno.

Precisão do Ciclo Térmico

As taxas de aquecimento e resfriamento não são arbitrárias. Elas são cuidadosamente projetadas para evitar choque térmico, distorção e tensão residual no conjunto final. Essa gestão térmica precisa é uma das principais vantagens da brasagem em forno a vácuo.

Nível de Vácuo vs. Atmosfera Protetora

Embora o alto vácuo seja padrão, alguns processos podem introduzir uma pressão parcial de um gás inerte como o argônio. Isso pode ser usado para suprimir a vaporização de certos elementos dos metais de base ou da liga de enchimento em altas temperaturas, fornecendo uma camada adicional de controle do processo.

Fazendo a Escolha Certa para o Seu Projeto

Compreender os detalhes do processo permite que você aproveite suas forças únicas para objetivos de engenharia específicos.

- Se o seu foco principal é unir materiais complexos ou dissimilares (por exemplo, cerâmica a metal): O controle térmico preciso e uniforme da brasagem a vácuo minimiza o estresse e a torna um dos métodos mais confiáveis disponíveis.

- Se o seu foco principal é criar conjuntos com múltiplas juntas em uma única etapa: Todo o conjunto pode ser aquecido e resfriado como um só, criando múltiplas juntas simultâneas que são inerentemente aliviadas de tensões.

- Se o seu foco principal é alcançar a máxima pureza e resistência da junta: O ambiente sem fluxo evita a contaminação, resultando em uma ligação metalúrgica limpa e forte que muitas vezes rivaliza com a resistência dos materiais de base.

Ao dominar cada etapa e seus princípios subjacentes, você pode usar a brasagem a vácuo para produzir componentes com confiabilidade e desempenho incomparáveis.

Tabela Resumo:

| Etapa | Ações Chave | Parâmetros Críticos |

|---|---|---|

| 1. Limpeza e Preparação | Remover óleos, graxas e óxidos; garantir superfícies livres de contaminantes | A limpeza é inegociável para uma ligação adequada |

| 2. Montagem e Aplicação do Enchimento | Fixar componentes; aplicar metal de enchimento (folha, pasta, pó, fio) | Folga da junta: 0,025-0,125 mm para ação capilar |

| 3. Ciclo Controlado do Forno | Carregar no forno a vácuo; aquecer até a temperatura de brasagem (ex: 580-1150°C); manter e resfriar lentamente | Controle de temperatura, nível de vácuo, taxas de aquecimento/resfriamento para prevenir estresse |

| 4. Desembalagem e Validação | Inspecionar juntas; realizar testes (ex: pressão, vazamento) | Verificações visuais e de especificações de engenharia |

Pronto para obter juntas impecáveis e de alta resistência com brasagem a vácuo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a confiabilidade e o desempenho do seu projeto!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento