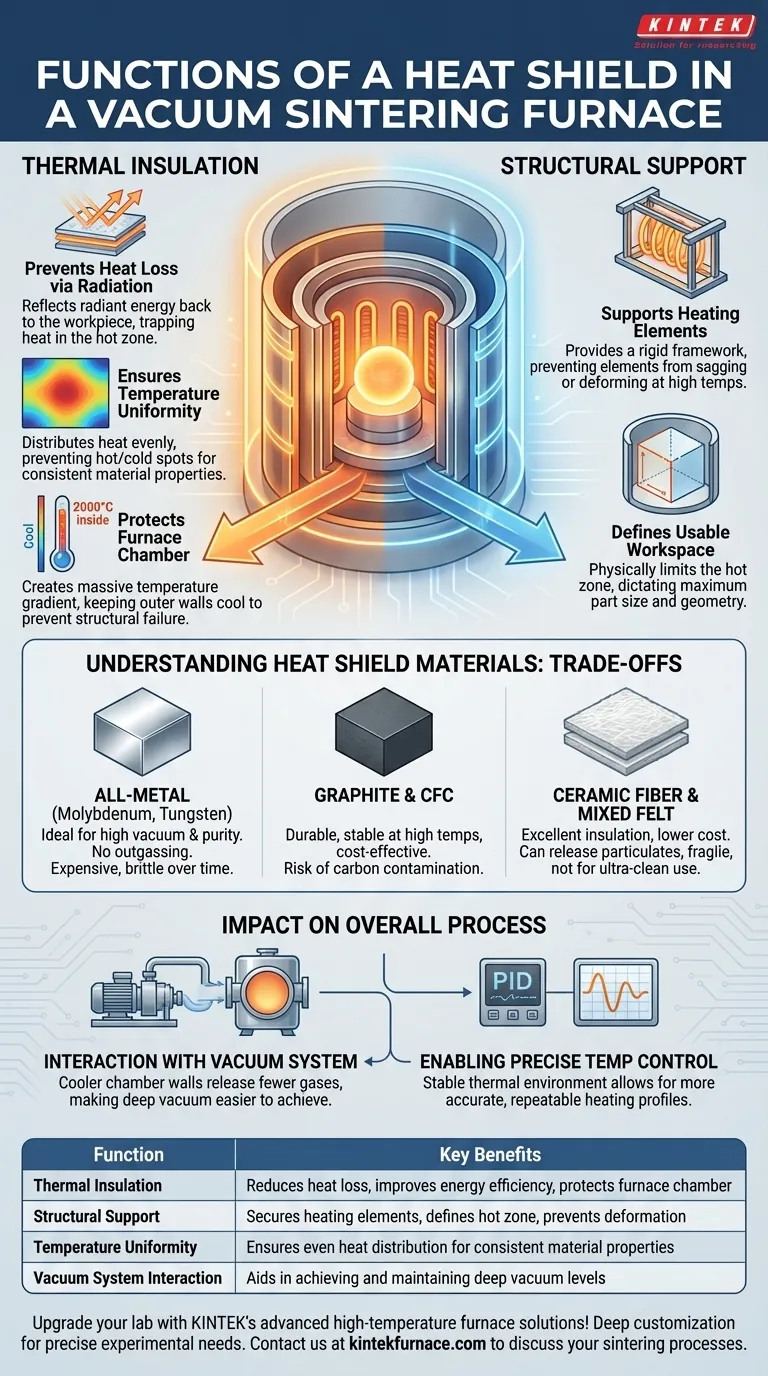

Em sua essência, o escudo térmico em um forno de sinterização a vácuo serve a duas funções principais. Ele fornece isolamento térmico crítico para conter calor extremo, reduzir a perda de energia e proteger a câmara do forno. Simultaneamente, ele atua como a estrutura de suporte para os elementos de aquecimento, mantendo-os firmemente no lugar dentro da zona quente.

O escudo térmico é mais do que apenas isolamento; é um componente crítico que possibilita diretamente a temperatura extrema e o ambiente de alta pureza necessários para uma sinterização a vácuo bem-sucedida. Seu projeto define a eficiência energética do forno, a uniformidade da temperatura e a qualidade final do produto.

O Papel Crítico do Gerenciamento Térmico

O propósito principal de um forno a vácuo é atingir temperaturas precisas em um ambiente inerte. O escudo térmico é o componente mais responsável por gerenciar a energia térmica necessária para fazer isso.

Prevenção da Perda de Calor por Radiação

No vácuo, a transferência de calor por convecção é virtualmente eliminada. Portanto, o modo dominante de transferência de calor é a radiação térmica. O escudo térmico consiste em múltiplas camadas de material refletor que rebatem essa energia radiante de volta para a peça de trabalho, aprisionando-a efetivamente dentro da zona quente.

Garantindo a Uniformidade da Temperatura

Um conjunto de blindagem bem projetado garante que esse calor refletido seja distribuído uniformemente ao redor da carga de trabalho. Isso evita pontos quentes ou frios, o que é crucial para alcançar densidade consistente, estrutura de grãos e propriedades do material em toda a peça sinterizada.

Proteção da Câmara do Forno

O escudo térmico cria um gradiente de temperatura massivo, permitindo que o interior atinja mais de 2000°C, enquanto as paredes externas da câmara resfriadas a água permanecem próximas à temperatura ambiente. Essa proteção é essencial para evitar falha estrutural ou empenamento do próprio vaso do forno.

A Fundação Estrutural da Zona Quente

Além do controle térmico, o conjunto do escudo térmico é um componente estrutural fundamental do interior do forno.

Suporte aos Elementos de Aquecimento

Os elementos de aquecimento, sejam eles feitos de grafite ou metais refratários como molibdênio, tornam-se macios e maleáveis em temperaturas operacionais. O escudo térmico fornece uma estrutura rígida que fixa esses elementos, impedindo que eles cedam, deformem ou entrem em curto-circuito durante um ciclo.

Definindo o Espaço de Trabalho Utilizável

As dimensões internas do conjunto do escudo térmico definem fisicamente a "zona quente". Isso dita o tamanho e a geometria máximos das peças que podem ser processadas dentro do forno.

Entendendo os Compromissos: Materiais do Escudo Térmico

A escolha do material do escudo térmico é uma decisão crítica de engenharia ditada pela temperatura, pelo material que está sendo sinterizado e pelos requisitos de vácuo. Não existe uma única opção "melhor".

Escudos Totalmente Metálicos (Molibdênio, Tungstênio)

Esses escudos são ideais para processos que exigem vácuo elevado e limpeza extrema. Eles não liberam gases ("desgaseificação") que possam contaminar materiais sensíveis. No entanto, são caros e podem ficar quebradiços após ciclos térmicos repetidos.

Escudos de Grafite e Compósito de Fibra de Carbono (CFC)

Os escudos à base de grafite são altamente duráveis, estruturalmente estáveis em temperaturas muito altas e mais econômicos. Sua principal desvantagem é o potencial de introduzir carbono na atmosfera do forno, tornando-os inadequados para a sinterização de materiais que reagem com o carbono.

Escudos de Fibra Cerâmica e Feltro Misto

Esses materiais oferecem excelentes propriedades de isolamento a um custo menor. No entanto, são mais suscetíveis a liberar partículas finas, podem ser frágeis e geralmente não são usados para aplicações de ultra-limpeza ou temperaturas muito altas.

Como o Escudo Impacta o Processo Geral

O escudo térmico não opera isoladamente. Seu desempenho afeta diretamente os outros sistemas críticos do forno.

Interação com o Sistema de Vácuo

Ao conter efetivamente o calor, o escudo reduz a carga térmica nas paredes de aço da câmara do forno. Paredes mais frias liberam menos gases aprisionados, tornando mais fácil para as bombas de vácuo atingir e manter os níveis profundos de vácuo necessários para um ambiente puro.

Possibilitando Controle Preciso da Temperatura

Um escudo térmico altamente eficiente cria um ambiente térmico estável. Isso permite que o sistema de controle de temperatura (usando termopares e controladores PID) faça ajustes menores e mais precisos, resultando em um perfil de aquecimento mais preciso e repetível.

Fazendo a Escolha Certa para Sua Aplicação

O escudo térmico ideal é determinado pelos seus requisitos específicos de material, temperatura e limpeza.

- Se o seu foco principal for a sinterização de alta pureza de metais reativos: Um escudo totalmente metálico (como molibdênio) é a escolha superior para evitar contaminação atmosférica.

- Se o seu foco principal for a sinterização em alta temperatura de carbonetos ou materiais não sensíveis: Um escudo de grafite ou CFC oferece o melhor equilíbrio entre desempenho, durabilidade e custo-benefício.

- Se o seu foco principal for maximizar a eficiência energética em temperaturas mais baixas: Um escudo de feltro misto ou fibra cerâmica pode ser uma opção viável, desde que a contaminação por partículas não seja uma preocupação crítica.

Em última análise, entender a função do escudo térmico é fundamental para controlar todo o ambiente do forno e alcançar resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Função | Principais Benefícios |

|---|---|

| Isolamento Térmico | Reduz a perda de calor, melhora a eficiência energética, protege a câmara do forno |

| Suporte Estrutural | Fixa os elementos de aquecimento, define a zona quente, evita deformação |

| Uniformidade da Temperatura | Garante distribuição uniforme do calor para propriedades consistentes do material |

| Interação com o Sistema de Vácuo | Auxilia na obtenção e manutenção de níveis profundos de vácuo |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos opções personalizadas como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como nossas tecnologias de escudo térmico e linha completa de produtos podem beneficiar seus processos de sinterização!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase