Em sua essência, as indústrias que dependem de fornos de arco a vácuo são aquelas onde a falha do material não é uma opção. Os setores aeroespacial, médico e de energia são os principais usuários porque esta tecnologia é unicamente capaz de produzir as superligas e metais reativos ultrapuros e de alta resistência exigidos para suas aplicações mais exigentes. O ambiente de vácuo é essencial para eliminar impurezas atmosféricas que, de outra forma, comprometeriam a integridade estrutural do metal, enquanto o arco fornece o calor intenso e controlado necessário para fusão e refino.

O desafio central na metalurgia de alto desempenho é prevenir a contaminação. Os fornos de arco a vácuo resolvem isso removendo o ar, que contém gases reativos como oxigênio e nitrogênio. Isso permite a criação de metais excepcionalmente puros e estruturalmente uniformes que são impossíveis de produzir com métodos convencionais.

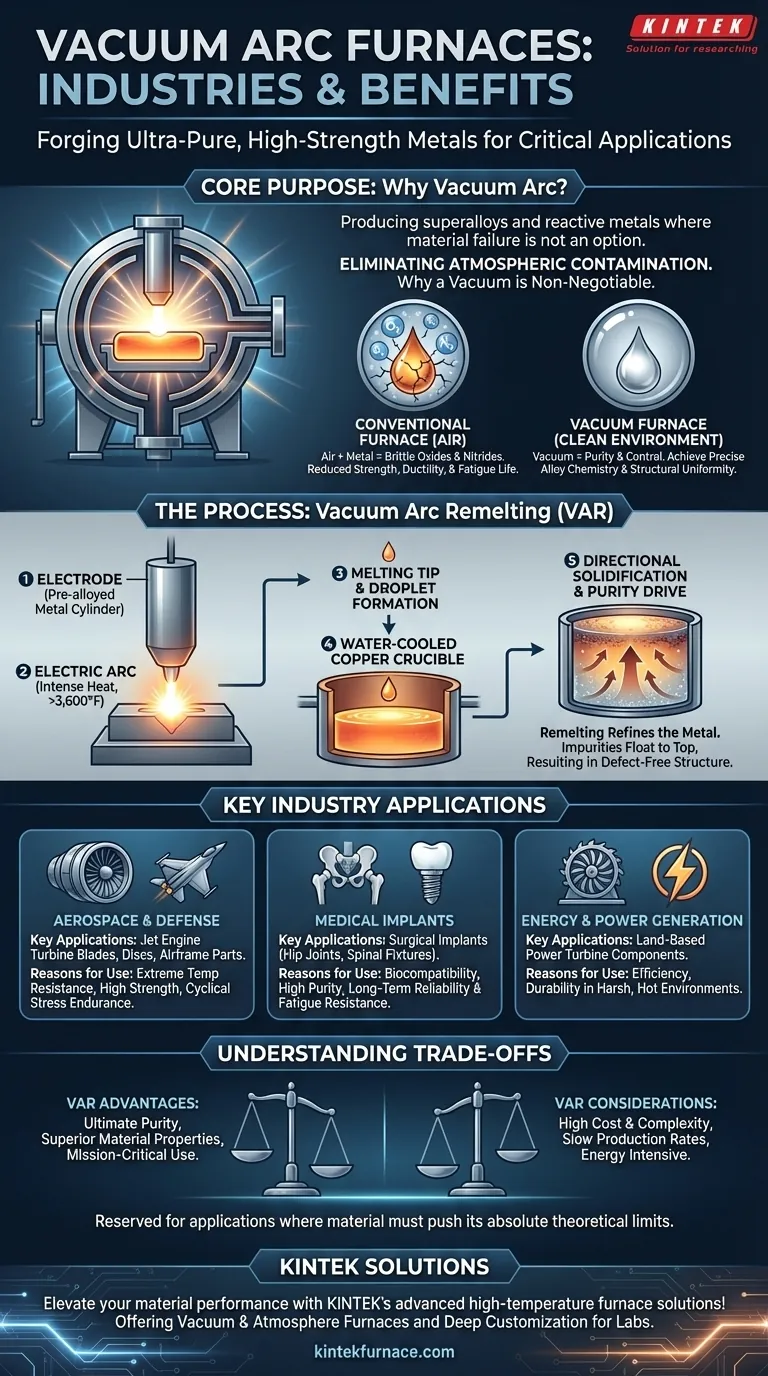

Por que o Vácuo é Inegociável

A atmosfera de um forno é um ingrediente crítico no metal final. Para ligas de alto desempenho, a presença de ar é um contaminante catastrófico.

Eliminando a Contaminação Atmosférica

Nas temperaturas extremas exigidas para fundir metais como titânio ou níquel, o metal torna-se altamente reativo. Ele se ligará agressivamente com oxigênio e nitrogênio do ar.

Essas reações formam óxidos e nitretos, que são impurezas microscópicas e quebradiças dentro da estrutura do metal. Essas impurezas atuam como pontos fracos, reduzindo dramaticamente a resistência, ductilidade e vida à fadiga do material.

Um forno a vácuo resolve isso removendo fisicamente o ar, criando um ambiente limpo onde o metal puro pode ser fundido sem que essas reações prejudiciais ocorram.

Alcançando Química de Liga Precisa

Criar uma superliga é como seguir uma receita precisa. Elementos como alumínio, cromo ou molibdênio são adicionados em porcentagens exatas, muitas vezes minúsculas, para alcançar propriedades específicas.

Em um forno convencional, esses elementos de liga sensíveis podem ser perdidos devido à oxidação. Em um vácuo, os metalurgistas têm controle total, garantindo que a composição química final seja exatamente como projetado para o desempenho máximo.

O Papel do Arco Elétrico no Refino

Enquanto o vácuo fornece um ambiente limpo, o arco elétrico fornece os meios para a fusão e, crucialmente, para o refino do metal. Este processo é mais frequentemente chamado de Remeltagem por Arco a Vácuo (VAR).

O Processo de Remeltagem (VAR)

O processo VAR não começa com minério bruto. Ele começa com um cilindro sólido e pré-ligado de metal, chamado eletrodo, que foi tipicamente criado em um forno a vácuo diferente.

Este eletrodo é suspenso dentro do forno VAR. Um poderoso arco elétrico é aceso entre a parte inferior do eletrodo e uma base rasa de cobre resfriada a água. O calor intenso do arco, muitas vezes excedendo 3.600°F (2.000°C), derrete progressivamente a ponta do eletrodo.

Como a Remeltagem Impulsiona a Pureza

À medida que a ponta do eletrodo derrete, gotículas de metal líquido caem no cadinho de cobre resfriado a água abaixo. O metal esfria e solidifica de forma altamente controlada e direcional, de baixo para cima.

Esta solidificação direcional atua como um poderoso processo de refino. Quaisquer impurezas não metálicas restantes são menos densas e têm pontos de fusão mais baixos, então elas são empurradas à frente da frente de solidificação e flutuam para o topo.

O resultado final é um novo lingote remeltido com pureza química excepcional e uma estrutura de grão interna altamente uniforme e livre de defeitos. Este lingote é então pronto para ser forjado em um componente crítico.

Principais Aplicações da Indústria

A demanda por metais processados por VAR vem de setores onde desempenho e confiabilidade são requisitos absolutos.

Aeroespacial e Defesa

Este é o maior usuário da tecnologia VAR. Componentes como pás de turbinas de motores a jato, discos e peças estruturais críticas da estrutura da aeronave são feitos de ligas de titânio e superligas à base de níquel. Esses materiais devem suportar temperaturas extremas e estresse cíclico sem falhar.

Implantes Médicos

O corpo humano é um ambiente hostil. Implantes cirúrgicos como próteses de quadril, fixadores espinhais e implantes dentários são feitos de titânio processado por VAR e aços especiais. A alta pureza garante biocompatibilidade (prevenindo a rejeição pelo corpo) e a resistência à fadiga necessária para durar a vida toda.

Geração de Energia

Componentes em turbinas de geração de energia terrestre enfrentam condições semelhantes às dos motores a jato. Superligas processadas por VAR são usadas para pás e outras peças nas seções mais quentes dessas turbinas para garantir eficiência e confiabilidade operacional a longo prazo.

Compreendendo as Trocas

Embora o processo VAR produza materiais superiores, não é uma solução universal. Ele envolve compromissos significativos que limitam seu uso apenas às aplicações mais críticas.

Alto Custo e Complexidade

Fornos de arco a vácuo são caros para construir, manter e operar. O processo é altamente intensivo em energia, e os sistemas de vácuo e controles necessários adicionam complexidade e custo significativos.

Taxas de Produção Lentas

VAR é um processo em lote deliberado, lento e preciso. Não pode competir com a produção de alto volume de siderúrgicas convencionais de fusão a ar. Essa baixa produção contribui para o alto custo de seus produtos.

Não para Todas as Aplicações

Para a grande maioria das aplicações de metal, como painéis de carroceria automotivos, vigas de aço estrutural ou ferramentas padrão, a pureza extrema de um metal processado por VAR é um exagero desnecessário. Métodos mais econômicos, como fusão a ar ou tratamentos térmicos de baixo vácuo, são perfeitamente suficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de arco a vácuo é impulsionada inteiramente pelas demandas de desempenho do componente final.

- Se o seu foco principal é a pureza máxima do material e a vida útil à fadiga: Um forno de remeltagem por arco a vácuo (VAR) é a escolha definitiva para superligas de missão crítica e metais reativos onde a falha é catastrófica.

- Se o seu foco principal é o tratamento térmico em massa ou a brasagem: Um forno a vácuo padrão (sem arco) é a ferramenta correta para prevenir a oxidação superficial em uma ampla gama de peças.

- Se o seu foco principal é a produção econômica e de alto volume: Para materiais onde um certo nível de impureza é aceitável, um forno convencional de fusão a ar ou por indução é a solução mais prática e econômica.

Em última análise, os fornos de arco a vácuo são reservados para aplicações onde você deve levar um material aos seus limites teóricos absolutos.

Tabela Resumo:

| Indústria | Principais Aplicações | Razões para o Uso |

|---|---|---|

| Aeroespacial | Pás de turbinas de motores a jato, peças estruturais | Resistência a temperaturas extremas, alta resistência, vida útil à fadiga |

| Médica | Implantes cirúrgicos (ex: próteses de quadril, fixadores espinhais) | Biocompatibilidade, pureza, confiabilidade a longo prazo |

| Energia | Componentes de turbinas de geração de energia | Eficiência, durabilidade em condições adversas |

Eleve o desempenho do seu material com as avançadas soluções de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos de ponta como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar suas aplicações aeroespaciais, médicas ou de energia com metais ultrapuros e de alta resistência.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas