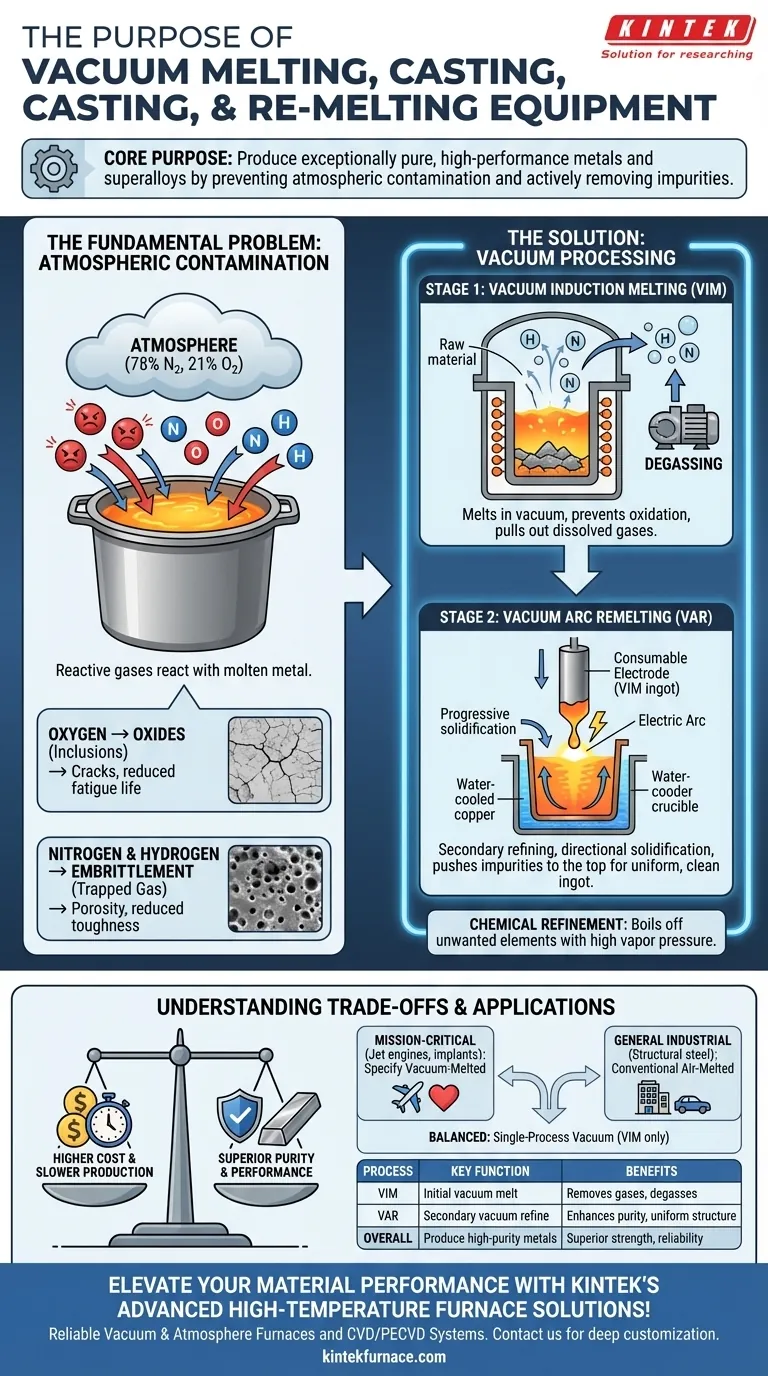

Em sua essência, o propósito do equipamento de fusão a vácuo, fundição e refundição é produzir metais e superligas excepcionalmente puros e de alto desempenho. Ao fundir materiais dentro de um vácuo, este processo evita a contaminação pelo ar e remove ativamente impurezas dissolvidas, principalmente gases reativos como oxigênio e nitrogênio, que degradam as propriedades do material final.

A vantagem fundamental do processamento a vácuo é o controle. Ao remover a atmosfera, você elimina uma variável incontrolável, prevenindo a formação de defeitos e permitindo a criação de ligas com resistência, limpeza e confiabilidade superiores que são impossíveis de alcançar com técnicas convencionais de fusão no ar.

O Problema Fundamental: Contaminação Atmosférica

Na metalurgia convencional, o metal é fundido ao ar livre ou sob uma escória protetora simples. Embora eficaz para muitas aplicações, isso expõe o metal fundido à atmosfera, que é composta por aproximadamente 78% de nitrogênio e 21% de oxigênio.

Como o Ar Degrada o Metal Fundido

Os metais fundidos são altamente reativos. Em altas temperaturas, eles reagem prontamente com os gases presentes no ar, introduzindo impurezas diretamente na microestrutura do material à medida que ele se solidifica.

O Papel do Oxigênio: Criação de Óxidos

O oxigênio é o principal inimigo da limpeza do metal. Ele reage com o metal fundido e seus elementos de liga para formar inclusões não metálicas (óxidos). Essas partículas cerâmicas microscópicas atuam como concentradores de tensão, tornando-se pontos de início de trincas e reduzindo significativamente a vida útil à fadiga e a ductilidade do material.

O Papel do Nitrogênio e do Hidrogênio: Fragilização

Os gases nitrogênio e hidrogênio podem se dissolver no metal fundido. À medida que o metal esfria e se solidifica, a solubilidade desses gases diminui, fazendo com que fiquem presos dentro da estrutura metálica. Isso pode levar a porosidade e defeitos internos, causando fragilização e reduzindo a tenacidade geral do material.

Como o Processamento a Vácuo Fornece a Solução

As tecnologias de fusão a vácuo resolvem diretamente o problema da contaminação atmosférica ao eliminar o ar da equação. O processo é frequentemente realizado em duas etapas principais: uma fusão primária seguida por uma refundição secundária para refino adicional.

Estágio 1: Fusão por Indução a Vácuo (VIM)

A carga inicial de matéria-prima é fundida em um forno de indução alojado dentro de uma câmara selada a vácuo. O vácuo impede que a oxidação ocorra e, à medida que o metal se torna líquido, o ambiente de baixa pressão ajuda a extrair gases dissolvidos como hidrogênio e nitrogênio da fusão. Isso é conhecido como desgaseificação.

Estágio 2: Refundição a Arco a Vácuo (VAR)

Para as aplicações mais exigentes, o lingote criado pelo VIM passa por um processo de refino secundário. No VAR, o lingote VIM é usado como um grande eletrodo consumível. Um poderoso arco elétrico é estabelecido entre este eletrodo e uma placa base dentro de um cadinho de cobre resfriado a água, tudo sob vácuo. O metal derrete gota a gota, solidificando-se direcionalmente e progressivamente, empurrando as impurezas restantes para o topo e resultando em um lingote final excepcionalmente limpo e uniforme.

O Princípio do Refino Químico

Além de apenas remover gases, o ambiente de vácuo também pode ser usado para refinar o metal, vaporizando outros elementos indesejados com altas pressões de vapor. Isso permite um controle preciso sobre a composição química final da liga.

Entendendo as Trocas (Trade-offs)

Embora a fusão a vácuo produza materiais superiores, não é uma solução universal. A decisão de usá-la envolve considerações técnicas e econômicas significativas.

Aumento Significativo de Custo

Fornos a vácuo e os sistemas de bombeamento de alto vácuo associados são complexos e caros de construir, operar e manter. Isso torna as ligas fundidas a vácuo significativamente mais caras do que suas contrapartes fundidas no ar.

Taxas de Produção Mais Lentas

Atingir e manter um alto vácuo é um processo demorado. Os tempos de ciclo para fusão e refundição a vácuo são muito mais longos do que para processos convencionais, limitando o rendimento da produção.

Perda de Elementos de Liga Voláteis

O mesmo ambiente de alto vácuo e alta temperatura que remove impurezas pode também vaporizar elementos de liga desejáveis com alta pressão de vapor (por exemplo, manganês, cromo). Isso requer controle de processo cuidadoso e projeto de liga para gerenciar.

Quando Especificar Ligas Fundidas a Vácuo

Escolher se deve usar um material fundido a vácuo depende inteiramente dos requisitos de desempenho e do orçamento de sua aplicação.

- Se seu foco principal for desempenho e segurança de missão crítica: Especifique ligas fundidas a vácuo para aplicações como discos de turbina de motores a jato, componentes estruturais aeroespaciais, implantes médicos ou turbinas de geração de energia onde a falha do material não é uma opção.

- Se seu foco principal for uso industrial geral: Para aplicações como aço estrutural, carrocerias de automóveis ou bens de consumo, os metais convencionais fundidos no ar fornecem o desempenho necessário a um custo muito menor.

- Se seu foco principal for equilibrar custo com desempenho aprimorado: Considere especificar um tratamento a vácuo de processo único (somente VIM) ou outros processos de refino que ofereçam um passo acima da fusão no ar sem o custo total de um processo duplo VIM/VAR.

Em última análise, entender o papel do processamento a vácuo permite que você selecione o material certo com uma justificativa clara para seu custo e capacidades.

Tabela de Resumo:

| Estágio do Processo | Função Principal | Benefícios |

|---|---|---|

| Fusão por Indução a Vácuo (VIM) | Fusão inicial sob vácuo | Remove gases, previne oxidação, desgaseifica impurezas |

| Refundição a Arco a Vácuo (VAR) | Refino secundário sob vácuo | Melhora a pureza, solidificação direcional, estrutura uniforme |

| Propósito Geral | Produzir metais de alta pureza | Resistência superior, limpeza, confiabilidade para aplicações críticas |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com equipamentos confiáveis como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar pureza e desempenho superiores em metais e ligas. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas