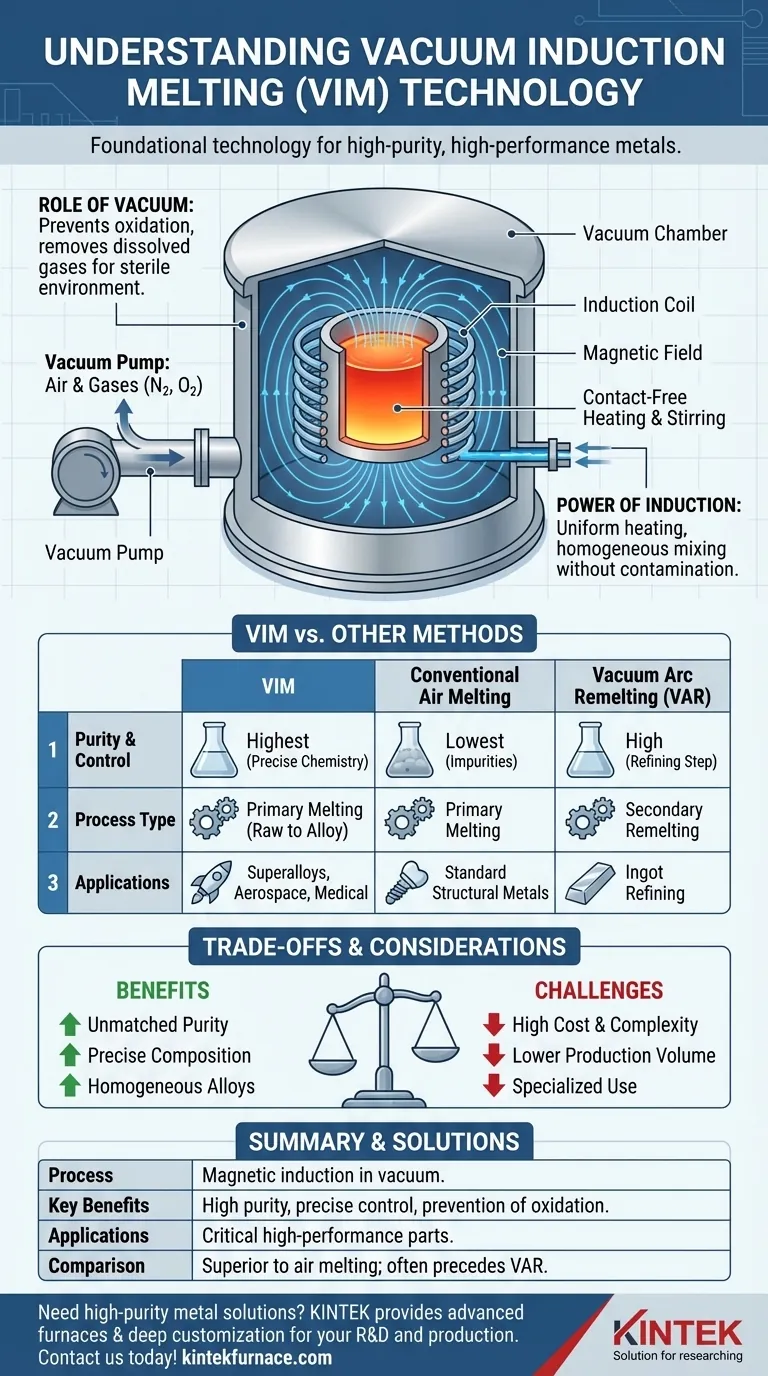

Em sua essência, a fusão por indução a vácuo (VIM) é um processo de fabricação que utiliza campos magnéticos para fundir metal dentro de uma câmara de vácuo. Esta técnica é fundamental para criar metais e ligas da mais alta pureza, pois o ambiente de vácuo evita a contaminação pelo ar e permite a remoção precisa de gases indesejados e elementos vestigiais do material fundido.

O principal desafio na produção de ligas de alto desempenho é controlar a contaminação e a composição química. O VIM resolve isso criando um ambiente estéril e fechado, dando aos metalurgistas controle exato sobre as propriedades finais do material, algo inatingível com métodos de fusão convencionais.

O Princípio Central: Como o VIM Alcança a Pureza

Para entender por que o VIM é tão importante, devemos analisar como seus dois componentes principais — o vácuo e o aquecimento por indução — trabalham juntos para criar um material superior.

O Papel do Vácuo

O processo começa colocando metais brutos dentro de uma câmara selada e removendo o ar. Isso elimina imediatamente a principal fonte de contaminação na fusão tradicional: gases atmosféricos como oxigênio e nitrogênio, que reagem com o metal quente para formar impurezas e óxidos indesejáveis.

Ao operar sob vácuo, o VIM fornece um ambiente estéril que impede que essas reações ocorram.

O Poder do Aquecimento por Indução

Em vez de chama direta ou arco elétrico, o VIM usa uma bobina potente para gerar um campo magnético. Este campo induz uma corrente elétrica dentro do próprio metal, fazendo com que ele aqueça e derreta de dentro para fora sem qualquer contato físico com um elemento de aquecimento.

Este aquecimento sem contato é fundamental. Ele não só evita a contaminação por uma fonte de calor, mas também mexe naturalmente o banho fundido, garantindo que a liga esteja perfeitamente misturada e tenha uma composição uniforme e homogênea.

O Resultado: Controle Inigualável do Material

Com a oxidação prevenida e a liga misturada homogeneamente, o ambiente de vácuo permite uma etapa final de refino. Elementos indesejáveis e gases dissolvidos, como o hidrogênio, borbulham do metal fundido e são evacuados pelo sistema de vácuo.

Isso confere aos engenheiros controle preciso sobre a química final, permitindo-lhes produzir ligas com níveis extremamente baixos de impurezas e proporções elementares exatas, atendendo aos rigorosos requisitos para aplicações de alto desempenho.

VIM em Contexto: Uma Comparação com Outros Métodos

Nem todos os processos de fusão são iguais. O valor do VIM torna-se claro quando comparado a outras técnicas comuns.

Fusão a Ar Convencional

Este é o método mais básico, onde o metal é fundido em um forno exposto à atmosfera aberta. É rápido e barato, mas resulta em impurezas significativas e falta de controle químico. Este processo é adequado para metais de qualidade padrão onde o alto desempenho não é um fator.

Remoção por Arco a Vácuo (VAR)

VAR é outro processo baseado em vácuo, mas usa um arco elétrico intenso para fundir uma barra de metal pré-fabricada (o eletrodo) em um molde resfriado a água. É excelente para refinar ainda mais um lingote existente em uma forma sólida e uniforme.

VIM é um processo de fusão primária usado para criar uma liga a partir de matérias-primas, enquanto VAR é frequentemente uma etapa de refusão secundária usada para refiná-la. Eles são frequentemente usados em sequência para alcançar a mais alta qualidade possível.

Entendendo as Compensações

Embora o VIM ofereça qualidade incomparável, é uma ferramenta especializada com compensações específicas que a tornam adequada para algumas aplicações, mas não para outras.

Alto Custo e Complexidade

Os fornos VIM são máquinas complexas que são significativamente mais caras para construir, operar e manter do que os fornos de fusão a ar convencionais. O processo requer sistemas de vácuo e fontes de alimentação sofisticados.

Menor Volume de Produção

VIM é um processo em batelada, o que significa que uma quantidade finita de material é fundida na câmara por vez. Isso resulta em menor rendimento em comparação com métodos de fusão contínua, tornando-o menos adequado para metais de commodities de alto volume.

Não é uma Solução Universal

A pureza extrema alcançada pelo VIM é excessiva para a grande maioria dos produtos metálicos, como aço estrutural para construção ou ferro fundido para blocos de motor. O alto custo não é justificável quando a aplicação não exige propriedades de material excepcionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de especificar um material produzido por VIM depende inteiramente dos requisitos de desempenho final e do orçamento.

- Se o seu foco principal for pureza extrema e composição química precisa para peças críticas: VIM é o padrão definitivo para a produção de superligas, implantes médicos e materiais de grau aeroespacial.

- Se o seu foco principal for refinar um lingote de liga existente para obter uma estrutura interna melhor: A Remoagem por Arco a Vácuo (VAR) é um processo mais direto e frequentemente complementar.

- Se o seu foco principal for produção de alto volume e custo-benefício para aplicações padrão: A fusão a ar convencional é a escolha mais econômica e apropriada.

Em última análise, a fusão por indução a vácuo é a tecnologia fundamental que possibilita a criação de materiais modernos e de alto desempenho.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Fundir metal usando indução magnética em uma câmara de vácuo para evitar contaminação e remover gases. |

| Principais Benefícios | Alta pureza, controle químico preciso, mistura homogênea e prevenção da oxidação. |

| Aplicações | Superligas, implantes médicos, componentes aeroespaciais e outros materiais de alto desempenho. |

| Comparação | Superior à fusão a ar para pureza; frequentemente usado antes do VAR para refino. |

| Compensações | Custo mais alto, menor volume de produção e complexidade em comparação com métodos convencionais. |

Precisa de soluções de metal de alta pureza para seu laboratório? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Seja você desenvolvendo superligas ou implantes médicos, podemos ajudá-lo a alcançar um controle de material inigualável. Contate-nos hoje para discutir como nossas tecnologias VIM e de outros fornos podem aprimorar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza