Em resumo, a fusão a vácuo foi o avanço essencial que permitiu a criação de superligas modernas de alto desempenho. Ao remover os gases atmosféricos durante a fusão, permitiu aos metalurgistas projetar e produzir ligas com maior resistência, maior pureza e capacidade de suportar temperaturas extremas — propriedades que antes eram inatingíveis.

O principal desafio no projeto de superligas é que os elementos de fortalecimento mais críticos, como titânio e alumínio, são altamente reativos com o oxigênio e o nitrogênio presentes no ar. A fusão a vácuo resolve isso criando um ambiente protegido, prevenindo a contaminação e liberando todo o potencial da química da liga.

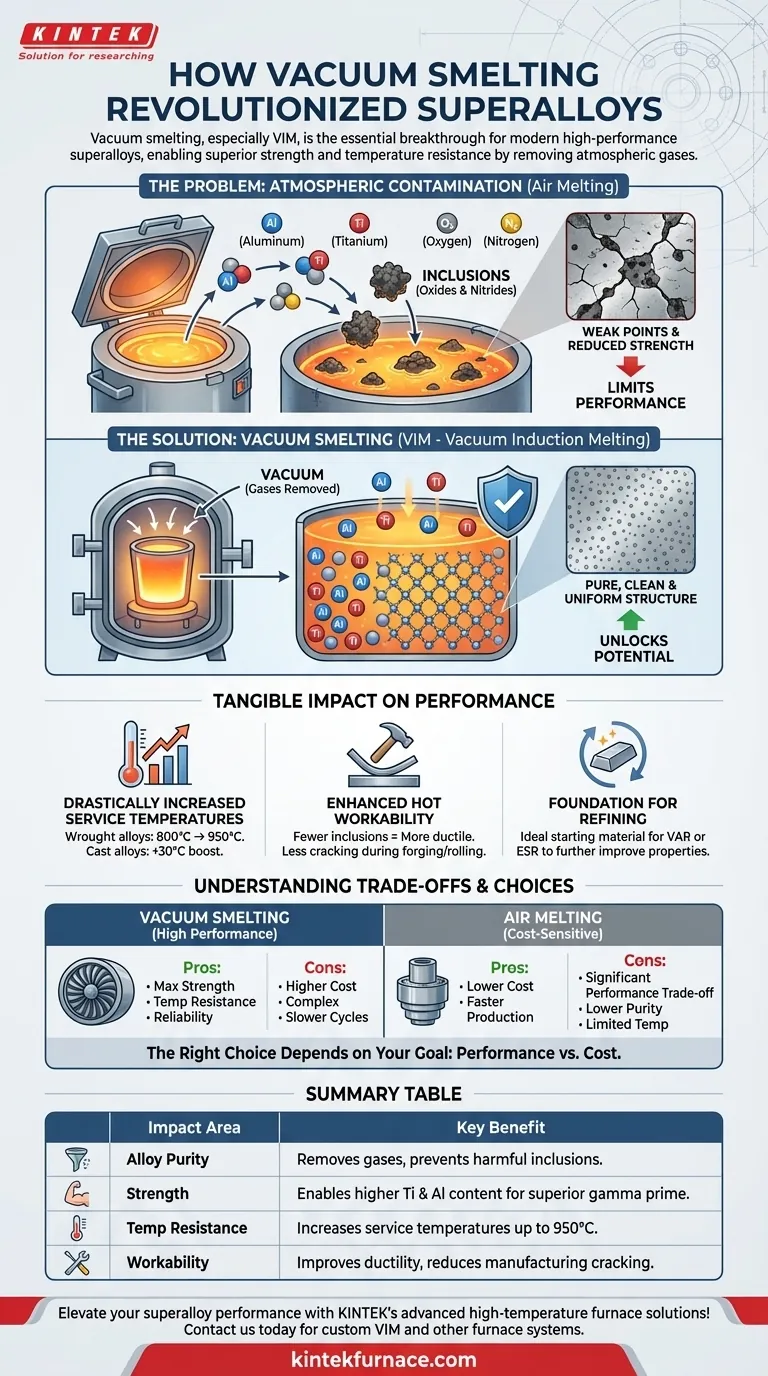

O Problema Central: Contaminação Atmosférica

Antes da ampla adoção do processamento a vácuo, o desenvolvimento de superligas enfrentava um limite fundamental. O próprio ato de fundir os metais no ar estava degradando seu desempenho potencial.

O Papel Crítico dos Elementos Reativos

As superligas derivam sua incrível resistência a altas temperaturas da formação precisa de microestruturas internas, principalmente a fase gama prima (γ'). Essa fase é formada por elementos de liga específicos, principalmente alumínio (Al) e titânio (Ti).

Quanto mais Al e Ti você conseguir adicionar com sucesso à liga à base de níquel, mais forte e resistente à temperatura ela se tornará.

A Formação de Inclusões Nocivas

Quando fundidos na presença de ar, esses elementos altamente reativos (Al, Ti) ligam-se instantaneamente ao oxigênio e ao nitrogênio. Isso forma inclusões não metálicas, como óxidos e nitretos.

Essas pequenas partículas quebradiças ficam presas no metal final. Elas atuam como pontos fracos microscópicos, reduzindo a ductilidade, iniciando rachaduras e limitando severamente a vida útil à fadiga e a resistência geral do material.

Como a Fusão a Vácuo Oferece a Solução

A fusão a vácuo, particularmente a Fusão por Indução a Vácuo (VIM), aborda diretamente o problema da contaminação. Ao colocar todo o processo de fusão dentro de uma câmara de vácuo, ela muda fundamentalmente o que é possível.

Prevenção de Oxidação e Nitretação

O benefício mais direto do vácuo é a remoção de gases reativos. Com praticamente nenhum oxigênio ou nitrogênio presente, o alumínio e o titânio permanecem livres para desempenhar sua função pretendida: fortalecer a liga.

Possibilitando Maior Teor de Liga

Como os elementos reativos são protegidos da contaminação, os metalurgistas podem adicioná-los com segurança em concentrações muito maiores. Isso leva diretamente a um maior volume da fase gama prima de fortalecimento, expandindo os limites do desempenho do material.

Melhorando a Pureza e a Limpeza do Material

O ambiente de vácuo também ajuda a remover outros gases dissolvidos do metal fundido, resultando em um produto final "mais limpo" e mais uniforme. Essa pureza inerente melhora significativamente as propriedades da liga.

O Impacto Tangível no Desempenho das Superligas

A mudança para o processamento a vácuo não foi uma melhoria incremental; foi um passo revolucionário que redefiniu as capacidades das superligas.

Aumento Drástico das Temperaturas de Serviço

A capacidade de criar materiais mais limpos e com maior teor de liga teve um impacto direto na temperatura máxima de operação. Para superligas forjadas (deformadas), o processamento a vácuo elevou as temperaturas máximas de serviço de cerca de 800°C para 950°C.

Mesmo para superligas fundidas avançadas, a mudança para técnicas de vácuo proporcionou um aumento adicional de desempenho de aproximadamente 30°C.

Melhor Trabalhabilidade a Quente

Uma liga mais limpa, com menos inclusões quebradiças, é mais dúctil e tolerante durante a fabricação. Essa trabalhabilidade a quente aprimorada significa que o material é menos propenso a rachar durante forjamento, laminação ou outros processos de conformação, levando a melhores rendimentos e componentes mais confiáveis.

Uma Base para Refinamentos Adicionais

A VIM é frequentemente o primeiro passo crítico em um processo multiestágio para as aplicações mais exigentes. Os lingotes de alta pureza produzidos pela VIM servem como material de partida ideal para processos de refino secundário, como a Remelting por Arco a Vácuo (VAR) ou a Remelting por Eletroescória (ESR), que melhoram ainda mais a estrutura e as propriedades do material.

Compreendendo as Desvantagens

Embora seus benefícios sejam inegáveis, o processamento a vácuo é uma rota de fabricação mais exigente.

Aumento de Custo e Complexidade

Fornos a vácuo são significativamente mais caros para construir, operar e manter do que fornos de fusão a ar. O processo requer sistemas de vácuo complexos e controles precisos, aumentando o custo geral do material final.

Ciclos de Produção Mais Lentos

Cada ciclo de fusão requer tempo para bombear a câmara até o nível de vácuo necessário. Isso torna o processo inerentemente mais lento do que a fusão contínua ou em batelada no ar, impactando a produtividade e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o impacto da fusão a vácuo ajuda a especificar o material certo para uma determinada aplicação.

- Se seu foco principal é o desempenho máximo e a confiabilidade (por exemplo, pás de turbinas de motores a jato, geração de energia): As superligas processadas a vácuo são inegociáveis. A proteção que oferecem é a única forma de alcançar a resistência e a resistência à temperatura necessárias.

- Se seu foco principal é uma aplicação menos exigente e sensível ao custo: Uma liga fundida a ar pode ser considerada, mas você deve aceitar a significativa desvantagem em desempenho, pureza e capacidade de temperatura.

Em última análise, a fusão a vácuo transformou as superligas de materiais de alto desempenho em soluções para ambientes extremos que impulsionam nosso mundo moderno.

Tabela Resumo:

| Área de Impacto | Principal Benefício |

|---|---|

| Pureza da Liga | Remove gases e previne inclusões nocivas para materiais mais limpos |

| Resistência | Permite maior teor de titânio e alumínio para uma fase gama prima superior |

| Resistência à Temperatura | Aumenta as temperaturas de serviço até 950°C para ambientes extremos |

| Trabalhabilidade | Melhora a ductilidade e reduz rachaduras durante os processos de fabricação |

Eleve o desempenho da sua superliga com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos customizados tipo Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar resultados inovadores no desenvolvimento de materiais. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem