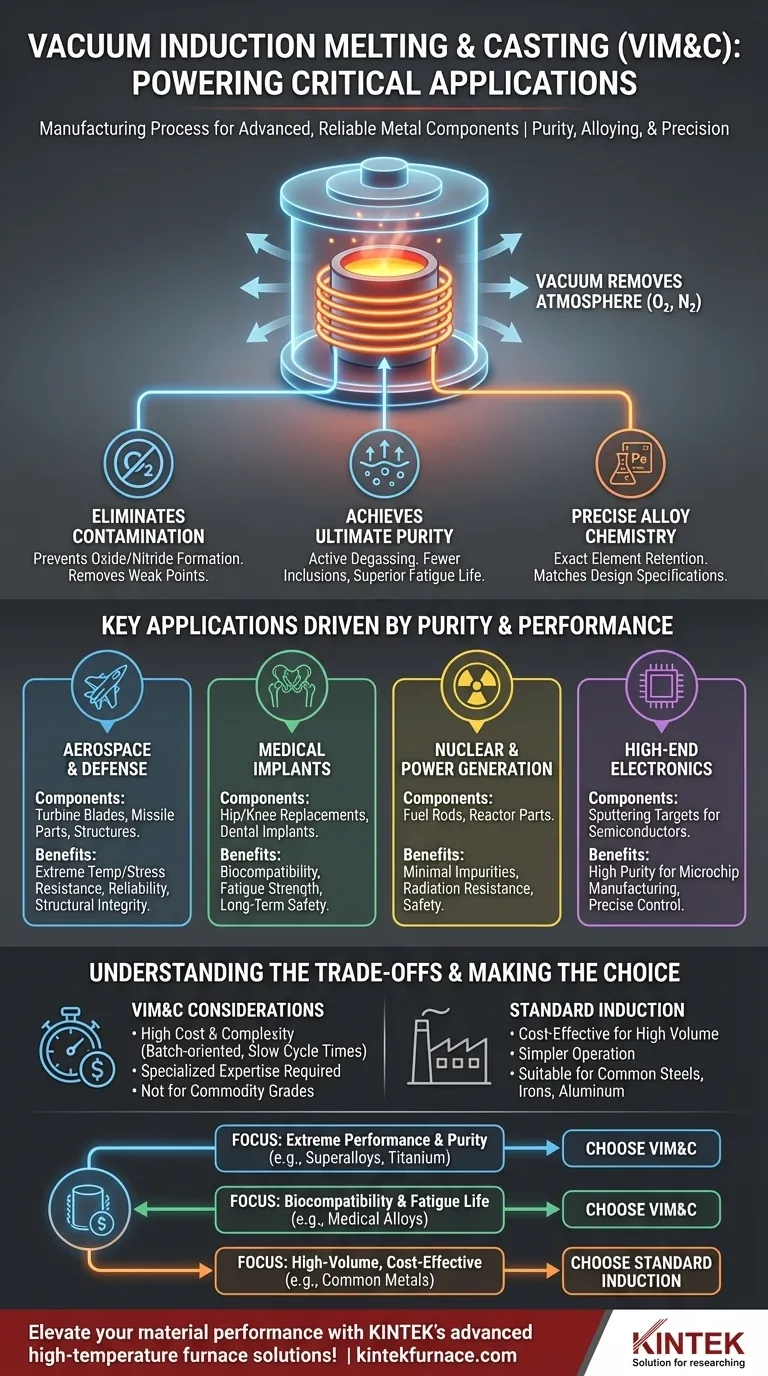

Fusão e Fundição por Indução a Vácuo (VIM&C) é o processo de fabricação preferido para a criação dos componentes metálicos mais avançados e confiáveis existentes. É o método ideal para aplicações críticas nas indústrias aeroespacial, médica e nuclear, onde a falha do material pode ter consequências catastróficas. O processo é usado para produzir de tudo, desde pás de turbina de motores a jato e implantes médicos até componentes de reatores nucleares e materiais semicondutores de alta pureza.

Em sua essência, VIM&C não se trata apenas de fundir metal. É um processo de purificação e liga que usa um vácuo para remover gases atmosféricos como oxigênio e nitrogênio, que são as principais fontes de contaminação e fragilidade em ligas de alto desempenho. Esse controle preciso sobre a pureza e a química é o que possibilita a criação de materiais com resistência, limpeza e confiabilidade excepcionais.

Por que um Vácuo é o Componente Crítico

O "vácuo" em VIM&C é o que o diferencia da fusão por indução padrão. A remoção da atmosfera da câmara de fusão altera fundamentalmente o que é possível na metalurgia.

Eliminação da Contaminação Atmosférica

O ar padrão é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. Quando metais reativos como titânio ou superligas são fundidos ao ar livre, esses gases se dissolvem no metal fundido, formando óxidos e nitretos que criam pontos fracos e levam à falha prematura.

Um ambiente de vácuo remove esses gases reativos, impedindo a formação dessas impurezas e garantindo que o material final seja o mais forte e limpo possível teoricamente.

Atingindo a Pureza Máxima

Além de prevenir nova contaminação, o vácuo ativamente retira gases dissolvidos e outras impurezas voláteis do metal fundido. Esta etapa de "desgaseificação" é crucial para produzir materiais ultralimpos.

O resultado é um metal com significativamente menos inclusões não metálicas, levando a uma vida útil à fadiga, tenacidade e desempenho geral superiores.

Controle Preciso da Química da Liga

Muitas ligas avançadas contêm elementos que possuem alta pressão de vapor ou reagem facilmente com o ar. O vácuo permite a adição e retenção precisas desses elementos de liga sensíveis.

Isso garante que a química final corresponda exatamente à especificação de projeto, o que é essencial para alcançar as propriedades mecânicas e características de desempenho desejadas.

Aplicações Chave Impulsionadas pela Pureza e Desempenho

As capacidades exclusivas do VIM&C o tornam indispensável para indústrias que dependem de materiais operando no limite de seu desempenho.

Aeroespacial e Defesa

Componentes como pás de turbina de motores a jato, peças de mísseis e estruturas de satélites são feitos de superligas à base de níquel. Essas peças devem suportar temperaturas extremas e estresse mecânico.

VIM&C é o único processo que pode produzir superligas com a pureza e integridade estrutural necessárias para operar com segurança e confiabilidade nesses ambientes.

Implantes Médicos

Materiais usados dentro do corpo humano, como substituições de quadril e joelho ou implantes dentários, devem ser perfeitamente biocompatíveis e possuir força de fadiga excepcional. Estes são frequentemente feitos de titânio ou aços inoxidáveis especializados.

O processo VIM&C remove impurezas que poderiam causar uma reação adversa no corpo e garante que o implante tenha a estrutura interna impecável necessária para durar décadas sem falhar.

Nuclear e Geração de Energia

A indústria nuclear exige materiais com comportamento previsível e confiabilidade extrema para componentes como barras de combustível e peças de reatores.

VIM&C fornece o controle necessário para produzir ligas com impurezas mínimas, o que é crucial para garantir a segurança e o desempenho a longo prazo sob radiação. Essa mesma necessidade de materiais de alta pureza se estende à fabricação de componentes para células solares e semicondutores.

Eletrônicos de Ponta

A produção de semicondutores e dispositivos eletrônicos geralmente requer metais de pureza extremamente alta para processos como deposição física de vapor.

VIM&C é usado para criar os alvos de pulverização (sputtering targets) de alta pureza que são essenciais para a fabricação de microchips e outros componentes eletrônicos avançados.

Entendendo as Compensações

Embora o VIM&C ofereça qualidade inigualável, é um processo especializado com restrições específicas.

O Fator Custo

VIM&C é um processo relativamente lento e baseado em lotes. Os fornos a vácuo especializados, os controles complexos e os tempos de ciclo mais longos o tornam significativamente mais caro do que as técnicas de fusão convencionais.

Devido a isso, ele é reservado para aplicações onde o alto custo é justificado pela necessidade absoluta de desempenho e confiabilidade do material.

Complexidade e Escala

Operar uma instalação VIM&C requer experiência técnica significativa. O processo não é adequado para a produção de metais de qualidade de commodity de alto volume.

Sua força reside na produção de lotes menores e altamente controlados de ligas especializadas e de alto valor.

Quando a Fusão por Indução Mais Simples é Suficiente

Para muitas aplicações, como a fundição de peças padrão de aço, ferro ou alumínio para os setores automotivo ou de manufatura em geral, a pureza extrema do VIM&C é desnecessária.

Nesses casos, um forno de indução padrão operando ao ar ou sob uma manta de gás inerte oferece uma solução muito mais econômica para a produção de peças de qualidade onde uma contaminação atmosférica mínima não é um ponto crítico de falha.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fusão requer a correspondência da tecnologia com os requisitos de uso final do material.

- Se seu foco principal é desempenho extremo e pureza: VIM&C é o padrão inegociável para a produção de superligas, ligas de titânio e outros metais reativos para aplicações críticas.

- Se seu foco principal é biocompatibilidade e vida útil à fadiga: VIM&C é essencial para a fabricação de ligas de grau médico para garantir segurança e confiabilidade a longo prazo dentro do corpo.

- Se seu foco principal é produção de alto volume e custo-benefício: Um forno de indução com fusão a ar padrão é a escolha mais prática e econômica para os aços, ferros e ligas de alumínio mais comuns.

Em última análise, escolher VIM&C é uma decisão de priorizar a perfeição do material sobre o custo de produção, uma troca necessária para as tecnologias mais exigentes do mundo.

Tabela Resumo:

| Área de Aplicação | Componentes Chave Produzidos | Benefícios Principais |

|---|---|---|

| Aeroespacial e Defesa | Pás de turbina de motores a jato, peças de mísseis | Resistência extrema à temperatura, alta resistência, confiabilidade |

| Implantes Médicos | Substituições de quadril e joelho, implantes dentários | Biocompatibilidade, resistência à fadiga, segurança a longo prazo |

| Nuclear e Geração de Energia | Barras de combustível, componentes de reator | Impurezas mínimas, resistência à radiação, segurança |

| Eletrônicos de Ponta | Alvos de pulverização para semicondutores | Alta pureza para fabricação de microchips, controle preciso da liga |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas VIM&C personalizados, incluindo fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo pureza e confiabilidade incomparáveis para aplicações críticas nas indústrias aeroespacial, médica, nuclear e de eletrônicos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de fusão e fundição para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem