A Fusão por Indução a Vácuo (VIM) é um processo metalúrgico sofisticado que utiliza indução eletromagnética para fundir metais e ligas dentro de uma câmara de alto vácuo. Esta combinação de aquecimento sem contato e uma atmosfera controlada permite a produção de materiais com pureza excepcional, composição química precisa e propriedades mecânicas superiores, livres da contaminação que ocorre ao fundir em ar aberto.

A principal vantagem do VIM não é apenas uma tecnologia, mas a sinergia de duas: o aquecimento por indução sem contato proporciona uma fusão limpa e eficiente, enquanto o ambiente de vácuo remove ativamente as impurezas e previne a oxidação, resultando num nível de qualidade inatingível por métodos convencionais.

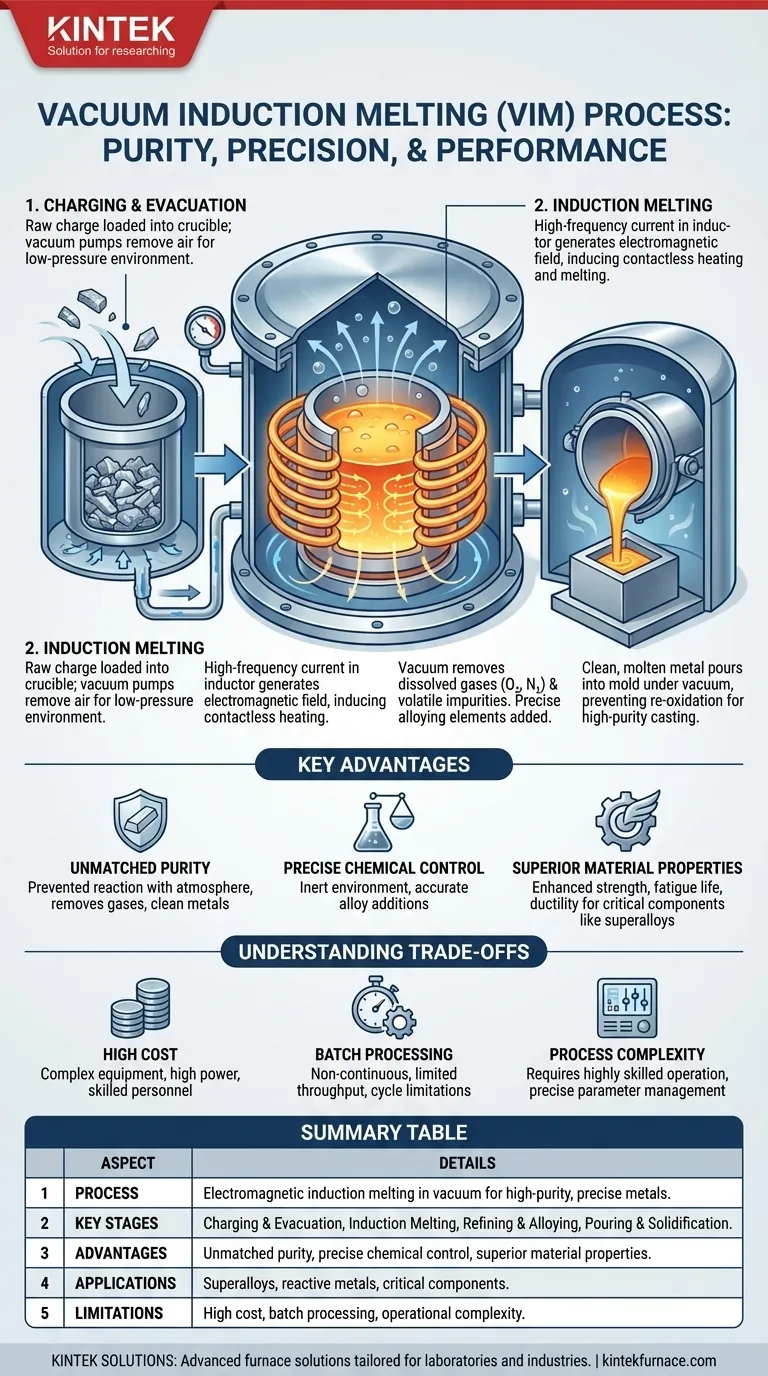

O Processo VIM: Uma Análise Passo a Passo

Para entender por que o VIM é crítico para materiais de alto desempenho, devemos examinar cada etapa do processo. É uma sequência projetada para controle e pureza máximos.

Etapa 1: Carregamento e Evacuação

Primeiro, o material de carga bruta — que pode ser metais puros ou sucata pré-ligada — é carregado em um recipiente cerâmico chamado cadinho.

O cadinho é alojado dentro de uma câmara robusta e estanque ao vácuo. Uma vez selada, um poderoso sistema de vácuo, composto por múltiplas bombas, remove o ar, criando um ambiente de baixa pressão.

Etapa 2: Fusão por Indução

Uma bobina de cobre resfriada a água, conhecida como indutor, envolve o cadinho, mas não o toca. Uma corrente elétrica de alta frequência é passada através desta bobina.

Isso gera um forte campo eletromagnético alternado, que induz poderosas correntes parasitas elétricas dentro do material de carga metálica. A resistência do metal a essas correntes gera calor intenso e uniforme, fazendo-o fundir eficientemente.

Como tudo isso ocorre no vácuo, a perda de calor por convecção é quase eliminada, tornando o processo mais rápido e energeticamente mais eficiente do que a fusão no ar.

Etapa 3: Refino e Ligação

À medida que o metal se torna fundido, o ambiente de vácuo desempenha sua função mais crítica: o refino. Gases dissolvidos como oxigênio e nitrogênio, que são prejudiciais às propriedades do material, são extraídos do banho líquido.

Impurezas voláteis com altas pressões de vapor também são evaporadas e removidas pelo sistema de vácuo. Nesta fase, os operadores podem adicionar quantidades precisas de elementos de liga ao banho para alcançar a composição química final exata exigida.

Etapa 4: Vazamento e Solidificação

Uma vez que o metal é totalmente fundido, refinado e sua química é verificada, todo o conjunto do cadinho é inclinado. Isso vaza o metal limpo e fundido em um molde localizado dentro da mesma câmara de vácuo.

Isso garante que o metal não seja exposto ao ar durante a etapa de vazamento, prevenindo a reoxidação. O metal então solidifica dentro do molde, formando um lingote de alta pureza ou uma peça fundida de forma quase final.

Principais Vantagens do Processo VIM

A natureza meticulosa e controlada do VIM oferece vantagens distintas que são essenciais para a fabricação de componentes críticos.

Pureza Inigualável

Ao prevenir reações com o oxigênio e o nitrogênio atmosféricos, o VIM produz metais excepcionalmente limpos. A remoção ativa de gases dissolvidos e elementos voláteis aumenta ainda mais essa pureza, que é a principal razão para o seu uso.

Controle Químico Preciso

O vácuo proporciona um ambiente quimicamente inerte. Isso permite que os metalurgistas façam adições precisas de ligas sem o risco de esses elementos serem perdidos por oxidação, garantindo que o produto final atenda às especificações exatas.

Propriedades de Materiais Superiores

O material resultante de baixo teor de gases e alta pureza possui propriedades aprimoradas, incluindo maior vida útil à fadiga, ductilidade e resistência. É por isso que o VIM é essencial para a produção de superligas usadas em turbinas de motores de aeronaves e outras aplicações exigentes.

Compreendendo as Desvantagens

Embora poderoso, o VIM é um processo especializado com considerações específicas. Não é a solução para todas as necessidades de produção de metal.

Alto Custo de Equipamento e Operacional

Os fornos VIM são sistemas complexos que envolvem eletrônicos de alta potência, câmaras de vácuo robustas e sistemas de controle sofisticados. Isso resulta em um investimento de capital significativo e custos operacionais mais altos em comparação com os fornos de fusão a ar.

Limitações do Processamento em Lotes

O VIM é inerentemente um processo em lotes, não contínuo. O ciclo de carregamento, evacuação, fusão e vazamento limita a taxa de produção geral, ou rendimento.

Complexidade do Processo

Operar um forno VIM requer pessoal altamente qualificado. Gerenciar os níveis de vácuo, a entrada de energia, a temperatura e a adição de ligas exige treinamento e experiência significativos para garantir resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do VIM depende inteiramente se os requisitos do produto final justificam o investimento em suas capacidades.

- Se o seu foco principal é a produção de superligas ou metais reativos: O VIM é o padrão da indústria para prevenir a contaminação catastrófica causada pelo oxigênio e nitrogênio.

- Se o seu foco principal é alcançar a mais alta pureza de material possível: O ambiente de vácuo é incomparável para desgaseificar o banho e remover impurezas voláteis.

- Se o seu foco principal é a fabricação de componentes críticos com química precisa: O VIM oferece o ambiente estável e controlado necessário para adições exatas de ligas sem reações secundárias indesejadas.

Em última análise, o VIM é o processo definitivo para criar os metais de alto desempenho mais exigentes do mundo, onde pureza e controle não são negociáveis.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Utiliza indução eletromagnética a vácuo para fundir metais, garantindo pureza e composição precisa. |

| Etapas Chave | Carregamento e evacuação, fusão por indução, refino e ligação, vazamento e solidificação. |

| Vantagens | Pureza inigualável, controle químico preciso, propriedades de materiais superiores como resistência e vida útil à fadiga. |

| Aplicações | Superligas para motores de aeronaves, metais reativos e componentes críticos que exigem alto desempenho. |

| Limitações | Alto custo, processamento em lotes e complexidade operacional que exige pessoal qualificado. |

Pronto para elevar sua produção de metal com soluções de alta pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e indústrias. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Quer você esteja trabalhando com superligas ou metais reativos, entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar resultados superiores —entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras

- Quais são as vantagens da fusão por indução a vácuo? Obtenha Pureza Superior para Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório