Um forno de Fusão por Indução a Vácuo (VIM) é essencial porque combina aquecimento por indução eletromagnética com um ambiente de alto vácuo para isolar e purificar metais fundidos. Esta configuração específica remove ativamente impurezas gasosas como oxigênio, nitrogênio e hidrogênio, ao mesmo tempo que previne a oxidação de elementos reativos. O resultado é um material ultra-limpo e quimicamente preciso, exigido para aplicações críticas em aeroespacial e semicondutores de alta pureza.

Ponto Chave: A tecnologia VIM aborda o desafio crítico da contaminação atmosférica na metalurgia. Ao processar materiais em vácuo, garante a eliminação de inclusões prejudiciais e assegura uma homogeneidade química exata, que é obrigatória para componentes que devem suportar estresse extremo ou exigir pureza em nível atômico.

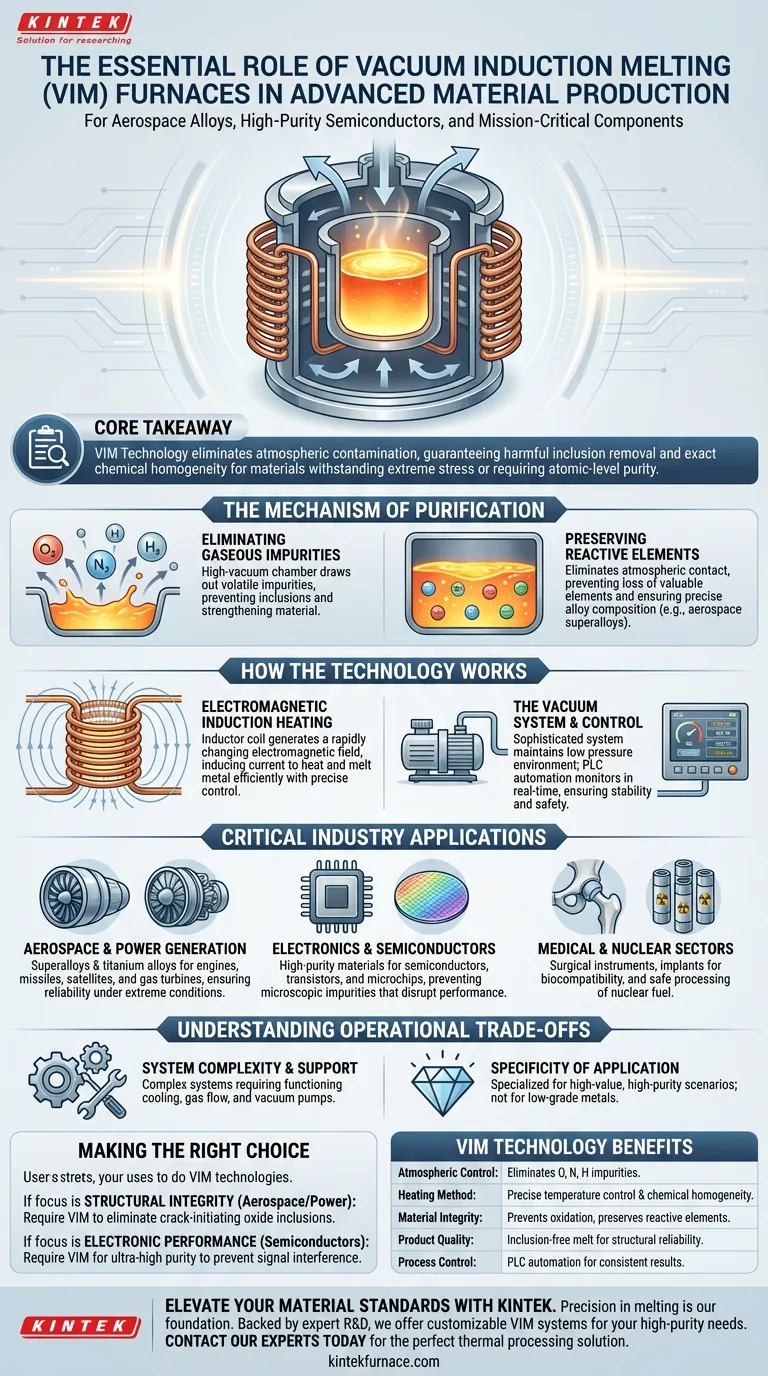

O Mecanismo Central de Purificação

Eliminando Impurezas Gasosas

A função principal do forno VIM é criar um ambiente imaculado para a fusão. Operando dentro de uma câmara de alto vácuo, o sistema facilita a remoção ativa de impurezas voláteis.

Gases como oxigênio, nitrogênio e hidrogênio são extraídos do metal fundido e ejetados através do sistema de bombeamento a vácuo. Isso impede a formação de inclusões que, de outra forma, enfraqueceriam as propriedades mecânicas do material.

Preservando Elementos Reativos

Processos de fusão padrão frequentemente levam à perda de elementos valiosos e facilmente oxidáveis devido à interação com o ar. Fornos VIM inibem essa perda eliminando o contato atmosférico.

Essa proteção permite o controle preciso da composição química da liga. Garante que o produto final retenha a proporção exata de elementos necessários para padrões de alto desempenho, como os encontrados em superligas de grau aeroespacial.

Como a Tecnologia Funciona

Aquecimento por Indução Eletromagnética

A fonte de aquecimento em um forno VIM é um indutor, tipicamente uma bobina de cobre, que gera um campo eletromagnético em rápida mudança. Este campo induz uma corrente elétrica dentro do próprio metal, fazendo com que ele aqueça e funda eficientemente.

Este método permite controle preciso de temperatura, garantindo resultados consistentes entre diferentes lotes. Como o calor é gerado diretamente dentro do material, o processo é altamente eficiente em termos de energia em comparação com métodos de aquecimento indireto.

O Sistema de Vácuo e Controle

Um sistema de vácuo sofisticado, compreendendo bombas e uma câmara, mantém o ambiente de baixa pressão necessário durante todo o processo de fusão e fundição. Este sistema é crítico para evitar a recontaminação durante a fase líquida.

Controles elétricos avançados, frequentemente gerenciados por um controlador lógico programável (CLP), monitoram pressão e temperatura em tempo real. Esta automação garante que a fusão permaneça estável e segura, ativando mecanismos de desligamento de emergência se os parâmetros saírem dos limites definidos.

Aplicações Industriais Críticas

Aeroespacial e Geração de Energia

A indústria aeroespacial depende do VIM para produzir superligas e ligas de titânio para motores de aeronaves, mísseis e satélites. Esses componentes devem suportar calor e estresse extremos sem falhar.

Da mesma forma, o setor de geração de energia utiliza materiais produzidos por VIM para componentes de turbinas a gás e peças de reatores nucleares. A alta homogeneidade da fusão garante que essas peças funcionem de forma confiável durante longas vidas úteis.

Eletrônicos e Semicondutores

No setor de eletrônicos, a pureza é primordial. Fornos VIM produzem os materiais de alta pureza necessários para semicondutores, transistores e microchips.

Mesmo impurezas microscópicas podem causar falhas em componentes eletrônicos. O ambiente a vácuo garante que os materiais base estejam livres de contaminantes que possam interromper a condutividade elétrica ou o desempenho.

Setores Médico e Nuclear

A indústria médica utiliza VIM para fabricar instrumentos cirúrgicos e implantes. As superfícies ultra-limpas e a ausência de inclusões são vitais para a biocompatibilidade e durabilidade no corpo humano.

A indústria nuclear também emprega esta tecnologia para processar urânio de baixo enriquecimento em varetas de combustível, aproveitando a capacidade do forno de manusear materiais perigosos com segurança sob condições controladas.

Compreendendo as Compensações Operacionais

Complexidade e Suporte do Sistema

Embora os fornos VIM sejam projetados para facilidade de operação com controles intuitivos, eles são sistemas complexos compostos por múltiplos subsistemas críticos. A operação confiável requer sistemas de resfriamento funcionais, controles de fluxo de gás (para argônio ou hélio) e bombas de vácuo.

Especificidade da Aplicação

Esta tecnologia é especializada para aplicações de alto valor e alta pureza. Embora ofereça compatibilidade versátil de materiais — desde cerâmicas até aço inoxidável — é uma solução de fabricação avançada destinada a cenários onde a qualidade do material não pode ser comprometida. É menos relevante para a produção de metais de baixa qualidade onde a contaminação atmosférica é aceitável.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a tecnologia VIM se alinha com suas necessidades de produção, considere as demandas específicas do seu produto final.

- Se o seu foco principal é Integridade Estrutural (Aeroespacial/Energia): Você precisa do VIM para eliminar inclusões de óxido que atuam como locais de iniciação de trincas em superligas e pás de turbina.

- Se o seu foco principal é Desempenho Eletrônico (Semicondutores): Você precisa do VIM para atingir os níveis de ultra-alta pureza necessários para evitar interferência de sinal e garantir condutividade consistente.

Em última análise, o forno de Fusão por Indução a Vácuo é a ferramenta definitiva para converter metais brutos nos materiais avançados e livres de defeitos que impulsionam a tecnologia moderna.

Tabela Resumo:

| Característica | Benefício da Tecnologia VIM | Impacto na Indústria |

|---|---|---|

| Controle Atmosférico | Ambiente de alto vácuo | Elimina impurezas de oxigênio, nitrogênio e hidrogênio |

| Método de Aquecimento | Indução Eletromagnética | Controle preciso de temperatura e homogeneidade química |

| Integridade do Material | Previne oxidação | Preserva elementos reativos para superligas aeroespaciais |

| Qualidade do Produto | Fusão livre de inclusões | Garante confiabilidade estrutural e pureza em nível atômico |

| Controle de Processo | Automação gerenciada por CLP | Resultados consistentes e repetíveis para peças de missão crítica |

Eleve Seus Padrões de Material com a KINTEK

A precisão na fusão é a base da inovação na fabricação aeroespacial, eletrônica e médica. Na KINTEK, entendemos que mesmo impurezas microscópicas podem comprometer a integridade de seus materiais avançados.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, incluindo fornos de Fusão por Indução a Vácuo de alto desempenho — todos personalizáveis para atender às suas necessidades únicas de laboratório ou industriais.

Pronto para alcançar resultados ultra-limpos e precisão química exata? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de processamento térmico perfeita para suas aplicações de alta pureza.

Guia Visual

Referências

- Salokhiddin Absattarov, Jamshed Avliyokulov. Dependence establishment of mass transfer coefficient in third kind boundary condition on temperature during vacuum carburizing of steels. DOI: 10.1063/5.0266787

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como a brasagem é realizada usando aquecimento por indução? Alcance uma junção de metal rápida e precisa

- Quais são as vantagens de usar PLCs em fornos de indução? Aumente a Eficiência e a Qualidade com Automação

- Qual o impacto de uma fornalha de cobre refrigerada a água na qualidade das ligas de Ti–Mo–Fe? Melhora a Pureza e a Microestrutura

- Por que aumentar o número de seções de um cadinho frio melhora a eficiência energética? Maximize seu potencial de fusão

- O que determina a profundidade do aquecimento em processos de indução? Frequência Mestra e Controle de Material

- Qual é o objetivo principal do uso de um forno VIM na produção de ímãs? Garantir Pureza e Homogeneidade

- Quais são as vantagens do forno de indução? Alcance Eficiência, Controle e Limpeza Superiores

- Como o material e a configuração do cadinho diferem no processo de evaporação por aquecimento indutivo? Um guia para aquecimento direto vs. indireto