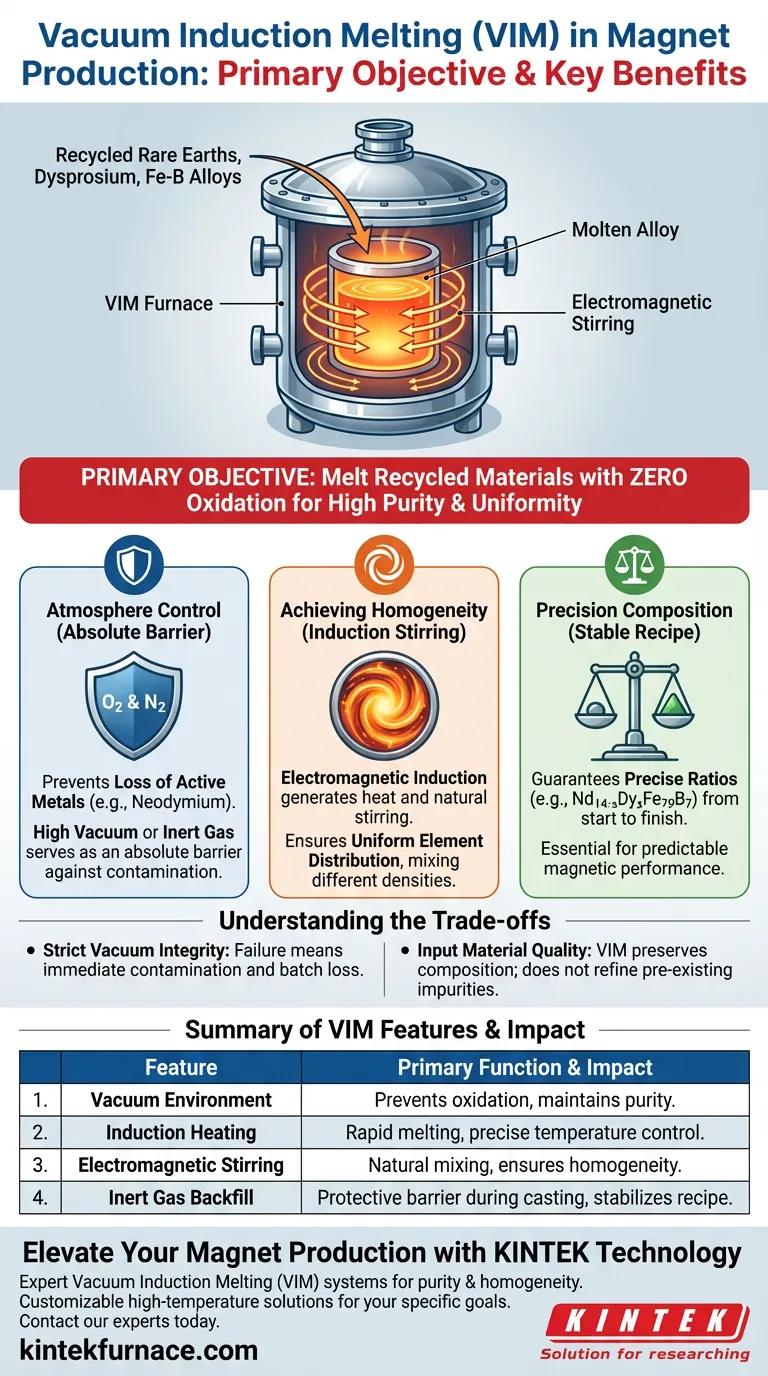

O objetivo principal do uso de um forno de Fusão por Indução a Vácuo (VIM) nesta etapa é fundir concentrados de terras raras reciclados, disprósio suplementar e ligas de ferro-boro usando indução eletromagnética dentro de um ambiente de vácuo protetor. Este processo é projetado especificamente para prevenir a oxidação de metais altamente reativos como o neodímio, garantindo que a liga final mantenha uniformidade química rigorosa e alta pureza.

Ao eliminar o contato atmosférico durante o processo de fusão, o forno VIM atua como uma barreira absoluta contra a oxidação para elementos de terras raras reativos. Essa preservação da pureza é o fator decisivo para alcançar um desempenho magnético estável em ligas recicladas.

O Papel Crítico do Controle Atmosférico

Prevenindo a Perda de Metais Ativos

O principal desafio na produção de ímãs é a alta reatividade dos elementos de terras raras, particularmente o neodímio. Se expostos ao oxigênio durante a fase de fusão em alta temperatura, esses metais efetivamente queimam ou se degradam.

Garantindo uma Barreira Absoluta

O forno VIM opera sob alto vácuo ou atmosfera de gás inerte (como argônio). Este ambiente serve como uma barreira absoluta, impedindo que oxigênio e nitrogênio contaminem a fusão e alterem a composição química alvo.

Alcançando a Homogeneidade Através da Indução

O Mecanismo de Agitação Eletromagnética

Além do aquecimento simples, o forno VIM utiliza indução eletromagnética para gerar calor. Um subproduto chave deste método é um efeito de agitação natural dentro do metal fundido.

Distribuição Uniforme de Elementos

Esta ação de agitação é crucial para misturar materiais com diferentes densidades, como o disprósio pesado e as ligas de ferro-boro mais leves. Ela garante que os elementos sejam distribuídos uniformemente por todo o lingote, criando uma base química consistente para o ímã.

Precisão na Composição da Liga

Estabilizando a Receita Química

A etapa de recozimento frequentemente envolve fórmulas complexas, como Nd₁₄₋ₓDyₓFe₇₉B₇. O processo VIM garante que a proporção desses elementos permaneça precisa desde o início da fusão até a fundição final.

Consistência para Processamento Posterior

Ao garantir a pureza e a uniformidade da liga nesta etapa, o forno VIM estabelece uma base de alta qualidade. Essa consistência é necessária para resultados previsíveis em processamento térmico subsequente e avaliações de desempenho magnético.

Compreendendo as Compensações

A Necessidade de Integridade Rigorosa do Vácuo

O processo VIM é implacável em relação à integridade do equipamento. Como o objetivo principal é a prevenção da oxidação, qualquer falha na vedação a vácuo ou no sistema de reabastecimento de gás inerte pode resultar em contaminação imediata e na perda de todo o lote de caros materiais de terras raras.

Dependência da Qualidade do Material de Entrada

Embora o VIM seja excelente na preservação da composição dos materiais de entrada, ele é principalmente uma ferramenta de fusão e mistura, não uma ferramenta de refino para remover todos os tipos de impurezas pré-existentes. A qualidade do lingote final ainda depende muito da pureza dos concentrados reciclados e das esponjas brutas introduzidas no forno.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do processo VIM em sua linha de produção, considere os seguintes objetivos específicos:

- Se o seu foco principal é a Pureza Química: Priorize o nível de vácuo e a integridade da taxa de vazamento do forno para garantir zero oxidação de neodímio e disprósio.

- Se o seu foco principal é a Homogeneidade do Material: Otimize a frequência e a potência do campo de indução para maximizar o efeito de agitação eletromagnética para uma distribuição uniforme dos elementos.

O forno VIM, em última análise, transforma ingredientes brutos voláteis e reciclados em uma liga estável e de alto desempenho, pronta para a fabricação avançada de ímãs.

Tabela Resumo:

| Recurso | Função Primária na Produção de Ímãs | Impacto na Qualidade da Liga |

|---|---|---|

| Ambiente de Vácuo | Previne a oxidação de elementos de terras raras reativos | Mantém a pureza química e previne a perda de material |

| Aquecimento por Indução | Fusão rápida e eficiente de concentrados reciclados | Controle preciso de temperatura para receitas complexas |

| Agitação Eletromagnética | Mistura natural de elementos com diferentes densidades | Garante distribuição uniforme (homogeneidade) de Disprósio e Ferro-Boro |

| Reabastecimento com Gás Inerte | Fornece uma barreira protetora durante a fundição | Estabiliza a receita química contra contaminação atmosférica |

Eleve Sua Produção de Ímãs com Tecnologia KINTEK

A composição precisa da liga é a base da fabricação de ímãs de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Sistemas de Fusão por Indução a Vácuo (VIM) projetados para proteger seus materiais voláteis de terras raras contra oxidação, garantindo ao mesmo tempo uma homogeneidade elementar perfeita.

Apoiados por P&D e fabricação especializados, oferecemos fornos de laboratório personalizáveis de Vácuo, CVD e alta temperatura adaptados aos seus objetivos específicos de pureza química e distribuição de material. Não comprometa a qualidade da sua liga — entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossas soluções avançadas de aquecimento podem otimizar sua linha de produção.

Guia Visual

Referências

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que uma atmosfera de argônio é mantida durante o VIM de ligas de Cromo-Silício? Prevenir a Perda Elevada de Cromo

- Quais são os benefícios gerais de usar um forno de fusão de ouro por indução? Obtenha fusões mais rápidas, puras e seguras

- Quais são os benefícios do controle preciso de temperatura em fornos de indução de canal? Alcance Qualidade Metalúrgica Superior e Eficiência

- Que fatores influenciam o projeto do circuito de aquecedor por indução? Otimize Potência, Frequência e Material para Eficiência

- Qual é o papel de um forno de indução a vácuo na remoção de impurezas de fósforo do silício? Refino Avançado de Vapor

- Que materiais podem ser aquecidos usando aquecimento por indução? Desbloqueie o Aquecimento Eficiente para Metais e Mais

- Que materiais os fornos de indução podem fundir? Um Guia para Metais e Ligas

- Como funciona o forno de indução? Domine a Fusão de Metais Sem Contato e de Alta Pureza