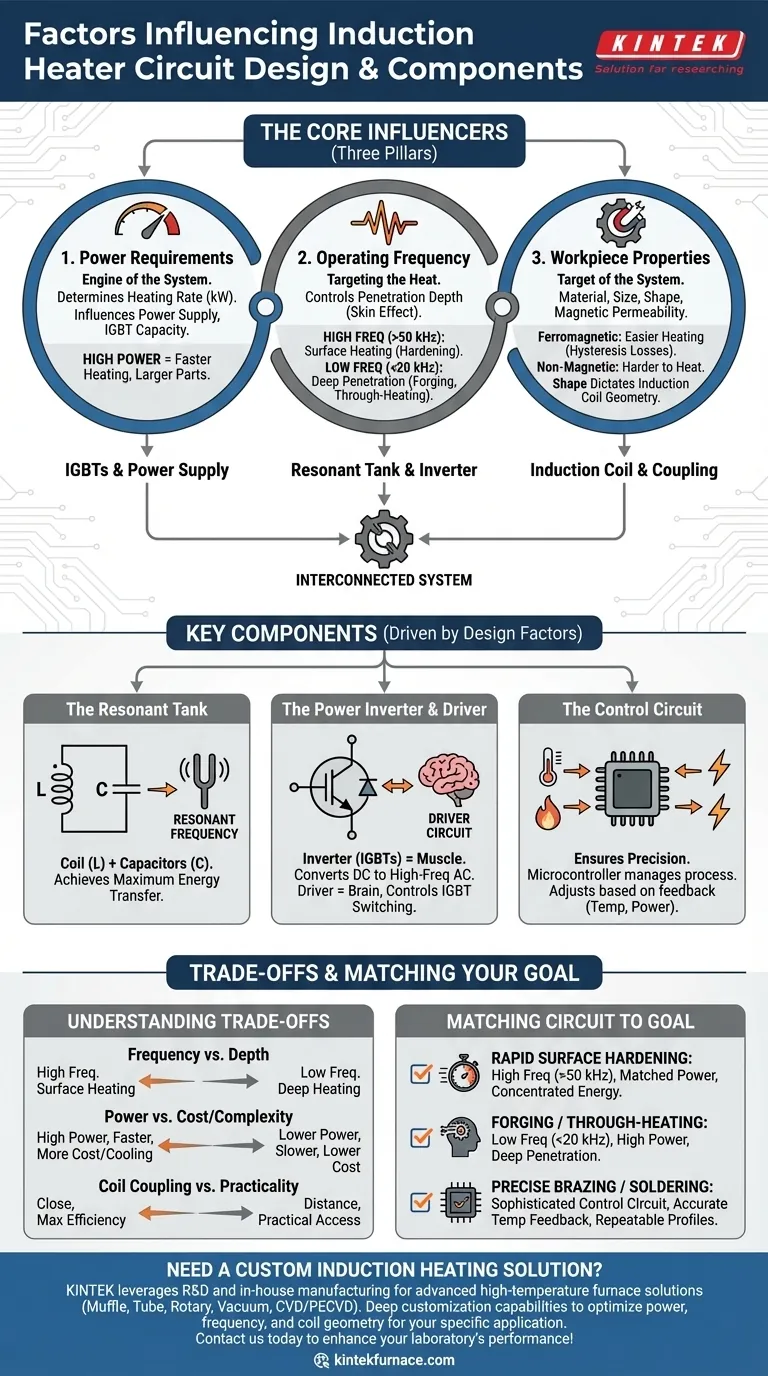

Em sua essência, o projeto de um circuito de aquecedor por indução é uma resposta direta a três fatores primários: a potência necessária, a frequência de operação e as propriedades físicas e magnéticas do material que se pretende aquecer. Essas variáveis não são independentes; elas formam um sistema interconectado onde uma decisão sobre uma impacta diretamente os requisitos das outras, ditando cada escolha de componente, desde a fonte de alimentação até a forma da própria bobina de indução.

O desafio central no projeto de aquecedores por indução não é apenas gerar calor, mas combinar eficientemente o campo eletromagnético do circuito com a peça de trabalho específica. Cada componente é escolhido para alcançar essa ressonância, garantindo que a energia elétrica seja efetivamente convertida em energia térmica precisamente onde é necessária.

Os Três Pilares do Projeto de Aquecedores por Indução

Todo o circuito é uma solução de engenharia para um problema de aquecimento específico. A compreensão dos três requisitos fundamentais esclarece por que certos componentes e topologias são escolhidos.

Requisitos de Potência: O Motor do Sistema

A potência de saída, medida em quilowatts (kW), determina a taxa na qual a energia pode ser entregue à peça de trabalho. Isso é ditado pela massa da peça, o aumento de temperatura desejado e o tempo disponível para alcançá-lo.

Uma peça de trabalho maior ou um requisito de aquecimento mais rápido exige maior potência. Essa decisão influencia diretamente a seleção da fonte de alimentação principal e a capacidade de manuseio de corrente dos componentes de comutação, como IGBTs (Transistores Bipolares de Porta Isolada).

Frequência de Operação: Direcionando o Calor

A frequência é talvez o parâmetro de projeto mais crítico. Ela controla a profundidade em que as correntes induzidas penetram na peça de trabalho, um fenômeno conhecido como efeito pelicular.

Altas frequências (por exemplo, 50 kHz a 400 kHz) confinam o aquecimento à superfície do material. Isso é ideal para aplicações como endurecimento superficial, onde é necessária uma camada externa dura e um núcleo dúctil.

Baixas frequências (por exemplo, 1 kHz a 20 kHz) penetram muito mais profundamente no material. Isso é necessário para aplicações como forjamento ou aquecimento por toda a espessura, onde todo o volume da peça de trabalho deve atingir uma temperatura uniforme.

Propriedades da Peça de Trabalho: O Alvo do Sistema

O circuito deve ser adaptado ao material que está sendo aquecido. As propriedades-chave são seu tamanho, forma e permeabilidade magnética.

Materiais ferromagnéticos como ferro e aço são muito mais fáceis de aquecer do que materiais não magnéticos como cobre ou alumínio. Isso ocorre porque eles se beneficiam de perdas por histerese, além do aquecimento padrão por correntes parasitas, tornando o processo mais eficiente em frequências mais baixas.

A forma da peça de trabalho dita a geometria da bobina de indução. A bobina deve ser projetada para "acoplar" efetivamente com a peça, garantindo que o campo magnético seja concentrado na zona de aquecimento alvo para máxima transferência de energia.

Componentes Chave Impulsionados por Fatores de Projeto

Os três pilares do projeto informam diretamente a seleção e especificação dos componentes centrais do circuito.

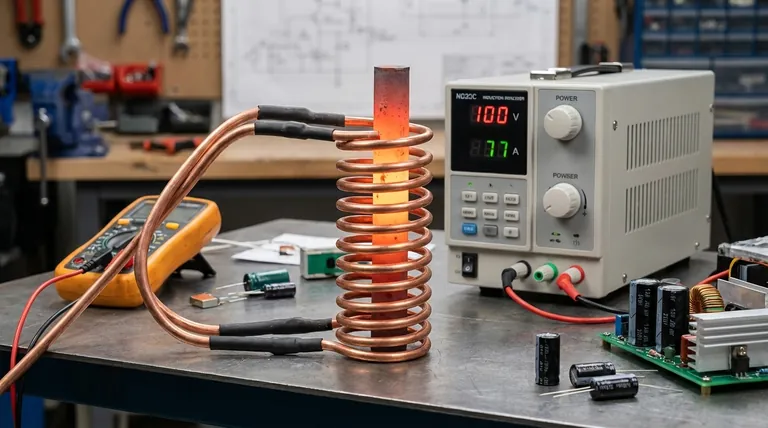

O Tanque Ressonante: Bobina e Capacitores

O coração do aquecedor é o circuito tanque ressonante, tipicamente consistindo na bobina de trabalho (um indutor, L) e um banco de capacitores (C). Os valores de L e C são escolhidos para criar uma frequência ressonante específica.

O sistema é projetado para operar nesta frequência ou próximo a ela porque permite a máxima transferência de energia da fonte de alimentação para a bobina, criando um poderoso campo magnético oscilante com mínimo estresse elétrico nos componentes de comutação.

O Inversor de Potência e o Circuito Driver

O inversor, frequentemente construído com IGBTs, é o músculo do circuito. Ele pega a corrente contínua da fonte de alimentação e a transforma em uma forma de onda CA de alta frequência. O circuito driver é o cérebro que diz aos IGBTs precisamente quando ligar e desligar.

Os requisitos de potência e frequência determinam as classificações de tensão e corrente desses IGBTs e a sofisticação do circuito driver necessário para controlá-los com precisão.

O Circuito de Controle: Garantindo Precisão

Um aquecedor por indução moderno depende de um circuito de controle, frequentemente um microcontrolador, para gerenciar todo o processo. Este circuito monitora o feedback de sensores (como termopares para temperatura ou sensores de corrente para potência).

Com base nesse feedback, ele ajusta a saída do circuito driver. Isso permite uma regulação precisa de potência, frequência e temperatura, possibilitando ciclos de aquecimento repetíveis e automatizados para aplicações como brasagem ou tratamento térmico.

Compreendendo as Compensações

Projetar um circuito de indução é um exercício de equilíbrio entre fatores concorrentes. Não existe um único projeto "melhor", apenas o projeto ideal para uma tarefa específica.

Frequência vs. Profundidade de Aquecimento

Escolher uma alta frequência proporciona aquecimento superficial preciso, mas falhará em aquecer o núcleo de uma peça grande. Por outro lado, uma baixa frequência fornecerá calor profundo e penetrante, mas é ineficiente para tratar apenas a superfície.

Potência vs. Custo e Complexidade

Aumentar a potência de saída permite um aquecimento mais rápido, mas acarreta um custo significativo. IGBTs de alta potência, capacitores maiores e sistemas de resfriamento mais robustos (o resfriamento a água é comum) aumentam drasticamente o preço e a complexidade do sistema. Superestimar a potência é um erro comum e caro.

Acoplamento da Bobina vs. Praticidade

Para máxima eficiência, a bobina de indução deve estar o mais próximo possível da peça de trabalho. No entanto, em um ambiente industrial, pode ser necessário espaço livre para carregamento/descarregamento robótico ou para acomodar formas de peças irregulares. Isso força um compromisso, trocando alguma eficiência por praticidade.

Combinando Seu Circuito com Seu Objetivo

O objetivo principal de sua aplicação deve ser o guia definitivo para suas escolhas de projeto.

- Se seu foco principal é o endurecimento superficial rápido: Priorize um projeto de alta frequência (>50 kHz) com um nível de potência correspondente à área da superfície para concentrar a energia exatamente onde é necessária.

- Se seu foco principal é o forjamento ou o aquecimento por toda a espessura de materiais grossos: Escolha um projeto de baixa frequência (<20 kHz) e alta potência para garantir que o calor possa penetrar totalmente no núcleo da peça de trabalho.

- Se seu foco principal são processos precisos e repetíveis como brasagem ou soldagem: Invista em um circuito de controle sofisticado com feedback preciso de temperatura, permitindo executar perfis de aquecimento precisos.

Um projeto bem-sucedido de aquecedor por indução é um alinhamento deliberado de potência, frequência e geometria da bobina para atender a uma aplicação de aquecimento específica.

Tabela Resumo:

| Fator | Influência no Projeto do Circuito | Componentes Chave Afetados |

|---|---|---|

| Requisitos de Potência | Determina a taxa de aquecimento e a entrega de energia | Fonte de alimentação, IGBTs, sistemas de resfriamento |

| Frequência de Operação | Controla a profundidade de aquecimento via efeito pelicular | Tanque ressonante (bobina e capacitores), inversor |

| Propriedades da Peça de Trabalho | Afeta a eficiência e o acoplamento da bobina | Geometria da bobina de indução, seleção de material |

Precisa de uma solução personalizada de aquecimento por indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda. Seja para endurecimento superficial, forjamento ou brasagem precisa, podemos projetar um sistema que otimiza potência, frequência e geometria da bobina para máxima eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Que materiais podem ser aquecidos usando aquecimento por indução? Desbloqueie o Aquecimento Eficiente para Metais e Mais

- Quais benefícios ambientais o aquecimento por indução proporciona? Alcance um Aquecimento Industrial Limpo e Eficiente

- Qual é o propósito de realizar múltiplos ciclos de purga com gás argônio? Garantindo a Pureza na Fusão de Ligas Sm-Co-Fe

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como os fornos de indução contribuem para a sustentabilidade na fundição de metais? Aumentar a Eficiência e Reduzir o Desperdício

- Como o calor é gerado no aquecimento por indução? Descubra Métodos Eficientes de Aquecimento Sem Contato

- Quais são algumas aplicações comuns do aquecimento por forno de indução? Alcance processamento térmico rápido, preciso e limpo

- Qual é a função de um Forno de Aquecimento por Indução a Vácuo em pesquisa? Síntese e Pureza de Aço com Cobre