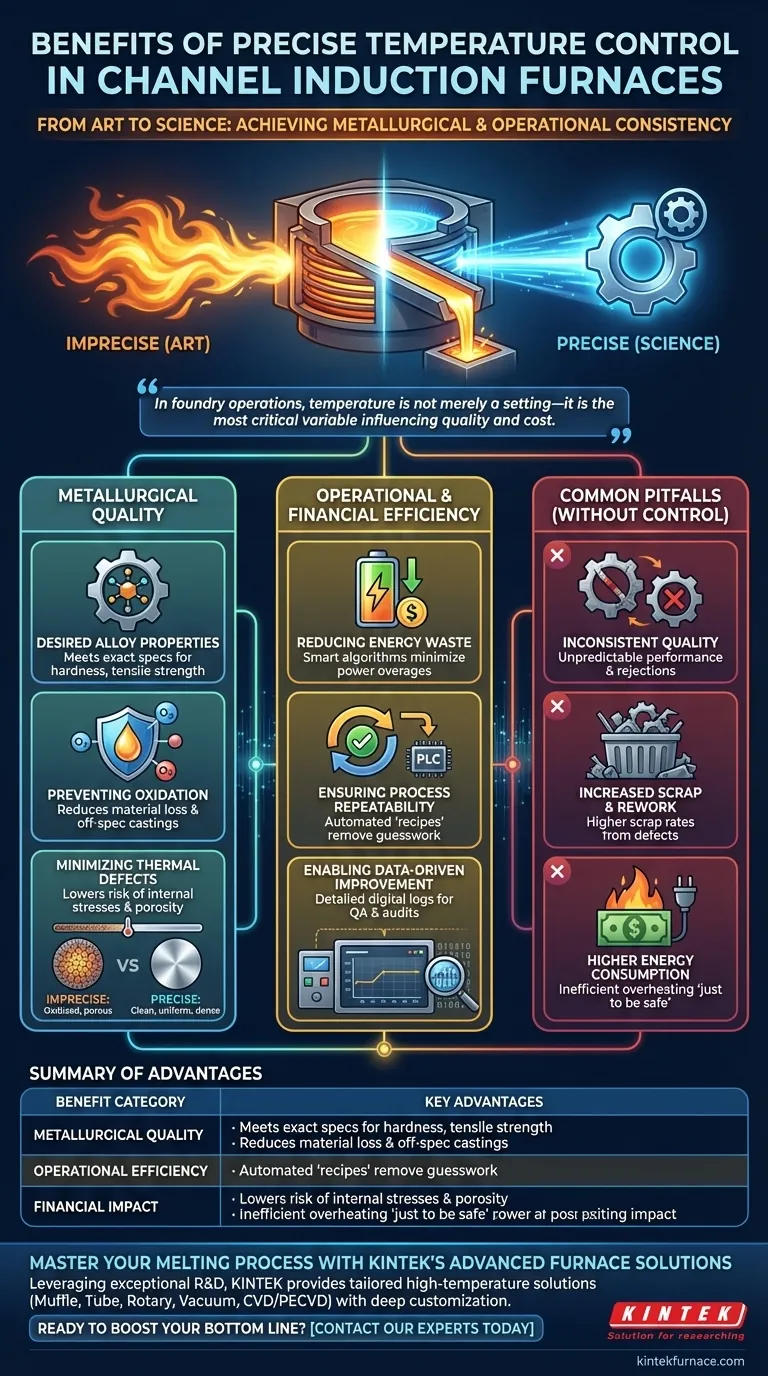

Em última análise, o principal benefício do controle preciso de temperatura em um forno de indução de canal é a consistência metalúrgica e operacional. Ele permite que você alcance de forma confiável as propriedades desejadas do metal, minimize o desperdício de material e energia, e melhore drasticamente a qualidade e a repetibilidade do seu produto final. Isso transforma o processo de fusão de uma arte baseada na experiência do operador em uma ciência baseada em parâmetros exatos.

Nas operações de fundição, a temperatura não é meramente uma configuração — é a variável mais crítica que influencia a qualidade e o custo. O controle preciso transforma o forno de um simples dispositivo de fusão em uma ferramenta de engenharia que reduz diretamente os defeitos, diminui o consumo de energia e garante resultados repetíveis.

O Impacto na Qualidade Metalúrgica

Os benefícios mais profundos do controle preciso de temperatura são vistos no próprio metal. As características finais de uma peça fundida são determinadas por sua história térmica, que começa no forno.

Alcançando as Propriedades Desejadas da Liga

Cada liga tem uma janela ideal de temperatura de vazamento. Mesmo pequenos desvios podem alterar a microestrutura final, impactando propriedades mecânicas como dureza, resistência à tração e ductilidade. O controle preciso garante que o metal seja vazado na temperatura exata exigida para atender às especificações de engenharia.

Prevenindo Oxidação e Descarbonetação

O superaquecimento do banho de metal fundido é um erro comum e custoso. Ele acelera a taxa de oxidação, queimando elementos de liga valiosos e caros. Isso não apenas desperdiça material, mas também altera a composição química do produto final, levando a peças fundidas fora de especificação.

Minimizando Defeitos Térmicos

Sistemas de controle precisos mantêm uma diferença de temperatura muito pequena entre o núcleo do metal fundido e sua superfície. Essa uniformidade térmica reduz o risco de tensões internas, porosidade de gás e outros defeitos que podem se formar durante a solidificação.

Impulsionando a Eficiência Operacional e Financeira

Além da qualidade, o controle preciso é uma poderosa alavanca para melhorar seus resultados financeiros. Ele visa os dois maiores centros de custo em uma fundição: energia e sucata.

Reduzindo o Desperdício de Energia

Um forno de indução que constantemente ultrapassa sua temperatura alvo está desperdiçando quantidades significativas de eletricidade. Sistemas de controle modernos usam algoritmos sofisticados para aplicar energia de forma inteligente, atingindo o ponto de ajuste rapidamente e mantendo-o com o mínimo de entrada de energia, prevenindo excessos custosos.

Garantindo a Repetibilidade do Processo

Sistemas integrados com um CLP (Controlador Lógico Programável) permitem automatizar todo o processo de aquecimento. Você pode programar e salvar "receitas" específicas para diferentes ligas, eliminando a adivinhação do operador e garantindo que cada lote seja produzido sob condições idênticas.

Possibilitando a Melhoria Orientada por Dados

Sistemas de controle automatizados criam um registro digital detalhado de cada ciclo de fusão. Esses dados são inestimáveis para garantia de qualidade, análise de processo e solução de problemas. Eles fornecem um registro claro e objetivo para auditorias internas ou para demonstrar conformidade com os requisitos do cliente.

Armadilhas Comuns Sem Controle Preciso

Operar sem controle de temperatura preciso e automatizado expõe uma instalação a riscos significativos e desnecessários. Esses problemas frequentemente se agravam, corroendo a lucratividade e a reputação.

Qualidade Inconsistente do Produto

Confiar no controle manual ou em sistemas desatualizados leva inevitavelmente à variação de lote para lote. Essa inconsistência resulta em desempenho imprevisível do produto e maior probabilidade de rejeições de clientes.

Aumento de Sucata e Retrabalho

Vazar metal muito quente ou muito frio é uma causa primária de defeitos de fundição. Isso leva diretamente ao aumento das taxas de sucata, forçando refusões custosas ou retrabalho demorado.

Maior Consumo de Energia

Sem um sistema que o impeça, os operadores frequentemente superaquecem o metal "apenas para garantir". Essa prática serve como um tampão caro e ineficiente, levando a contas de energia consistentemente mais altas.

Como Aplicar Isso à Sua Operação

Ao avaliar a tecnologia de fornos ou atualizações de processo, sua decisão deve ser guiada por seus objetivos operacionais específicos.

- Se seu foco principal é produzir ligas de alta especificação: Priorize um sistema de controle que garanta variação mínima de temperatura para assegurar que você atinja consistentemente metas metalúrgicas precisas.

- Se seu foco principal é reduzir custos operacionais: Procure sistemas que combinem controle preciso com gerenciamento avançado de energia para minimizar o consumo de energia e as taxas de sucata.

- Se seu foco principal é a consistência e rastreabilidade do processo: Invista em controles baseados em CLP que ofereçam gerenciamento robusto de receitas e registro detalhado de dados para uma garantia de qualidade incomparável.

Ao dominar a temperatura, você ganha controle sobre a qualidade, eficiência e lucratividade de todo o seu processo de fundição.

Tabela Resumo:

| Categoria de Benefício | Principais Vantagens |

|---|---|

| Qualidade Metalúrgica | Alcança as propriedades desejadas da liga, previne oxidação, minimiza defeitos térmicos |

| Eficiência Operacional | Reduz o desperdício de energia, garante a repetibilidade do processo, possibilita a melhoria orientada por dados |

| Impacto Financeiro | Reduz custos de sucata e retrabalho, diminui o consumo de energia, melhora a lucratividade |

Domine Seu Processo de Fusão com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições e produtores de metal soluções avançadas de fornos de alta temperatura adaptadas para controle térmico preciso. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades operacionais exclusivas.

Pronto para alcançar consistência metalúrgica, reduzir o desperdício e aumentar seus resultados financeiros? Entre em contato com nossos especialistas hoje para discutir como nossas soluções de fornos personalizadas podem transformar seu processo de fundição de uma arte em uma ciência.

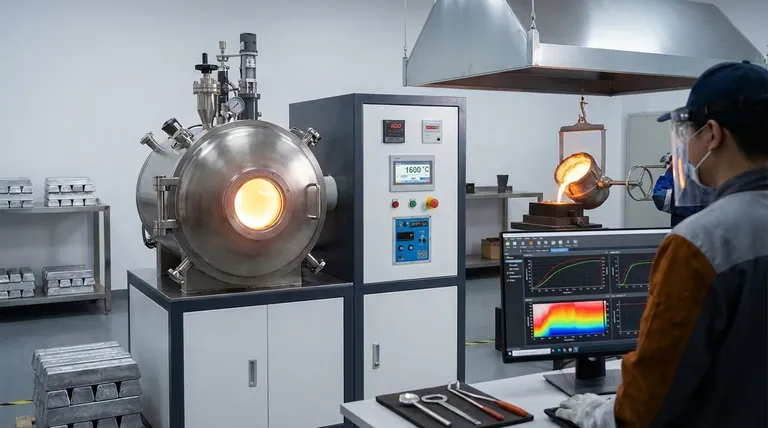

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem