Os principais benefícios de um forno de fusão de ouro por indução são suas melhorias significativas em velocidade, pureza, eficiência energética e controle operacional em relação aos métodos tradicionais. Esses fornos usam campos eletromagnéticos para aquecer o ouro direta e internamente, o que resulta em tempos de fusão dramaticamente mais rápidos, um produto final mais limpo sem contaminação por combustão e um ambiente de trabalho mais seguro, livre de chamas abertas.

Um forno de indução é mais do que apenas um aquecedor mais rápido; ele representa uma mudança do aquecimento externo e de força bruta para a transferência de energia interna e precisa. Essa diferença fundamental é a fonte de suas principais vantagens em eficiência, qualidade do metal e custo operacional, tornando-o um investimento estratégico em vez de uma simples atualização de equipamento.

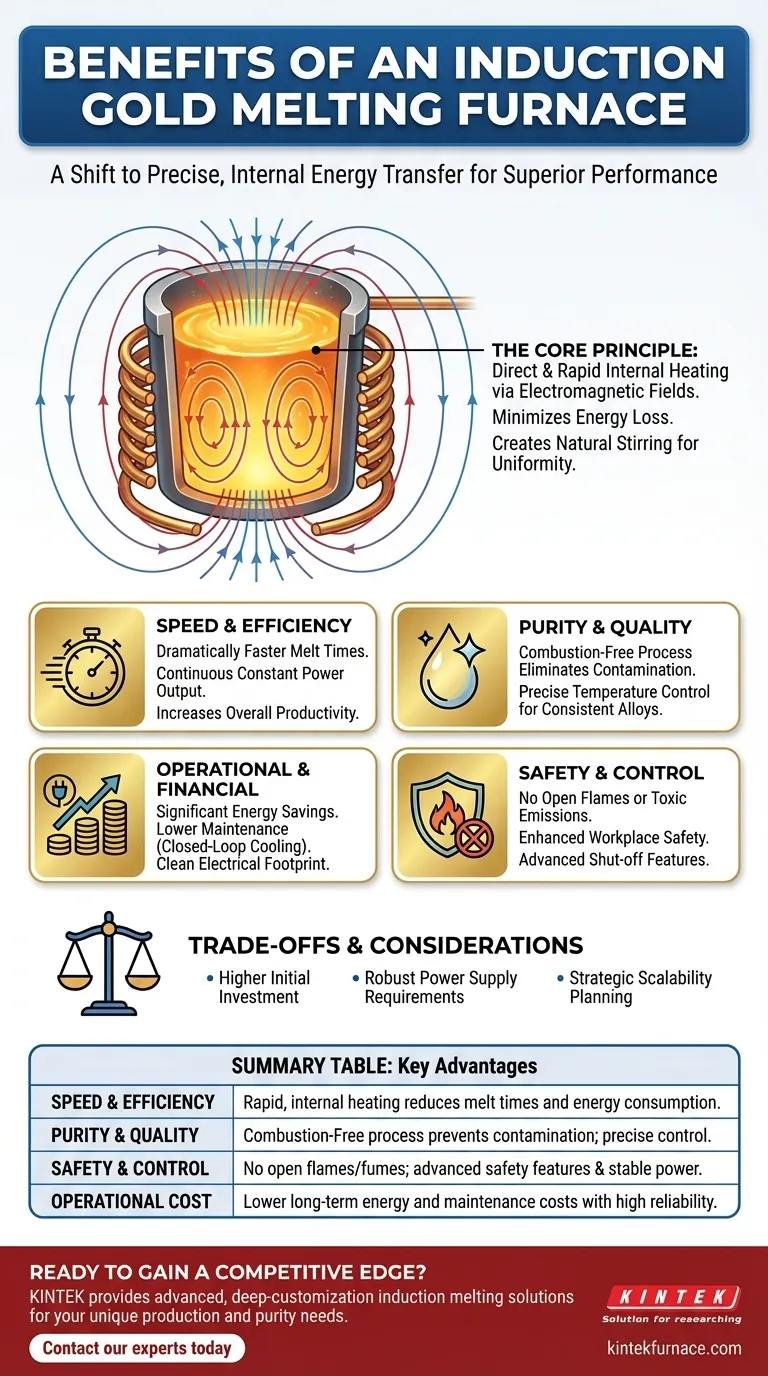

O Princípio Central: Como a Indução Impulsiona o Desempenho

Compreender como um forno de indução funciona é fundamental para apreciar seus benefícios. Em vez de queimar combustível para criar calor que é então transferido para o metal, um forno de indução gera um campo eletromagnético. Este campo induz uma corrente elétrica diretamente dentro do próprio ouro, fazendo com que ele aqueça rapidamente e uniformemente de dentro para fora.

Aquecimento Direto e Rápido

Como o calor é gerado dentro do metal, há uma perda mínima de energia para o ambiente circundante. Esse processo é incrivelmente rápido, reduzindo significativamente o tempo necessário para levar um lote de ouro do estado sólido ao líquido e aumentando a produtividade geral.

O Efeito de Agitação para Uniformidade

O campo eletromagnético também cria uma ação de agitação natural dentro do metal fundido. Isso garante uma mistura homogênea e temperatura uniforme em todo o cadinho, o que é crítico para a qualidade consistente da liga e para evitar superaquecimento localizado ou "pontos quentes" que podem danificar o cadinho ou degradar o metal.

Saída de Potência Constante

Os fornos de indução modernos, particularmente aqueles que usam a tecnologia de Transistor Bipolar de Porta Isolada (IGBT), podem manter uma saída de potência constante durante todo o ciclo de fusão. Isso significa que a velocidade de fusão não diminui à medida que a carga aquece, levando a tempos de ciclo previsíveis e eficiência energética superior em comparação com tecnologias mais antigas.

Alcançando Pureza e Qualidade Superior do Ouro

Para qualquer operação que lida com metais preciosos, a pureza é primordial. A tecnologia de indução oferece um nível de controle de qualidade que é difícil de alcançar com fornos a combustível.

Eliminando Fontes de Contaminação

Os fornos tradicionais dependem da combustão de gás ou outros combustíveis, o que introduz subprodutos diretamente no ambiente de fusão. Essas impurezas podem ser absorvidas pelo ouro fundido, reduzindo sua pureza. A fusão por indução é um processo completamente limpo, sem combustão, preservando assim o valor intrínseco do metal.

Controle Preciso de Temperatura

A potência, e, portanto, o calor, de um forno de indução pode ser controlada com extrema precisão ajustando a frequência e a corrente do campo eletromagnético. Isso permite que os operadores mantenham o ouro fundido em uma temperatura alvo exata, evitando a vaporização de ligas valiosas e garantindo resultados consistentes lote após lote.

Vantagens Operacionais e Financeiras

Além dos benefícios metalúrgicos, os fornos de indução oferecem melhorias tangíveis para o resultado final de uma instalação e para o ambiente de trabalho.

Economia Significativa de Energia

A alta eficiência do aquecimento por indução direta significa que mais da energia elétrica consumida é convertida diretamente em calor útil. Isso, combinado com tempos de fusão mais rápidos, resulta em menor consumo de energia por quilograma de ouro fundido, reduzindo diretamente os custos operacionais.

Segurança Aprimorada no Local de Trabalho

A fusão por indução elimina a necessidade de gases combustíveis e chamas abertas, reduzindo drasticamente o risco de incêndio e explosão. O processo não gera fumaça ou emissões tóxicas, criando uma atmosfera mais limpa e segura para os funcionários. As unidades modernas também apresentam desligamentos de segurança abrangentes para sobretensão, sobrecorrente e falhas de resfriamento a água.

Menor Carga de Manutenção

Muitos fornos modernos apresentam um sistema de circulação de água em circuito fechado que usa água destilada e trocadores de calor para resfriamento. Este projeto evita o acúmulo de incrustações e depósitos minerais que podem entupir os canais de resfriamento, um ponto comum de falha em sistemas mais antigos. O resultado é menos tempo de inatividade, menores custos de manutenção e maior confiabilidade a longo prazo.

Pegada Elétrica Mais Limpa

Fornos avançados baseados em IGBT produzem poluição harmônica mínima. Isso significa que eles não contaminam a rede elétrica da instalação nem interferem em outros equipamentos eletrônicos sensíveis, uma vantagem significativa sobre as fontes de alimentação de Retificador Controlado por Silício (SCR) mais antigas.

Compreendendo as Trocas e Considerações

Embora os benefícios sejam substanciais, uma análise verdadeiramente objetiva exige o reconhecimento das trocas associadas.

Investimento Inicial Mais Alto

A tecnologia por trás dos fornos de indução é mais complexa do que a de um simples forno a gás. Essa sofisticação geralmente se traduz em um custo de capital inicial mais alto para o equipamento.

Requisitos de Fornecimento de Energia

Um forno de indução é um dispositivo elétrico potente e requer uma infraestrutura elétrica robusta para suportá-lo. As instalações podem precisar atualizar seu fornecimento de energia para acomodar as demandas do forno, o que deve ser considerado no custo total de implementação.

Planejamento Estratégico de Escalabilidade

Ao investir em um sistema de indução, é crucial considerar as necessidades futuras de produção. Escolher um forno que possa ser dimensionado ou adaptado para lidar com volumes maiores evitará a necessidade de uma substituição completa e cara à medida que seu negócio cresce.

Fazendo a Escolha Certa para Sua Operação

A decisão de investir em um forno de indução deve estar alinhada com suas prioridades operacionais específicas.

- Se seu foco principal é maximizar a produção e a velocidade: A saída de potência constante e o aquecimento rápido de um forno de indução proporcionarão os ganhos de produtividade mais significativos.

- Se seu foco principal é alcançar a maior pureza possível: O método de aquecimento sem contato e sem combustão elimina a contaminação externa, tornando-o a escolha superior para fusões de alto valor.

- Se seu foco principal é a redução de custos operacionais a longo prazo: A combinação de alta eficiência energética e menor manutenção oferece um caminho claro para um menor custo total de propriedade.

- Se você está iniciando uma nova instalação ou expandindo: Priorizar um forno de indução IGBT moderno garante uma pegada de energia limpa e prepara sua operação para o futuro.

Em última análise, a adoção da tecnologia de indução é uma decisão estratégica para obter uma vantagem competitiva através de controle de processo, qualidade e eficiência superiores.

Tabela Resumo:

| Benefício | Principal Vantagem |

|---|---|

| Velocidade e Eficiência | Aquecimento rápido e interno reduz os tempos de fusão e o consumo de energia. |

| Pureza e Qualidade | Processo sem combustão evita contaminação; controle preciso de temperatura. |

| Segurança e Controle | Sem chamas abertas ou fumos tóxicos; recursos de segurança avançados e saída de potência estável. |

| Custo Operacional | Menores custos de energia e manutenção a longo prazo com alta confiabilidade. |

Pronto para obter uma vantagem competitiva com a fusão de ouro superior?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a joalheiros, refinadores e operações de mineração soluções avançadas de fusão por indução. Nossa linha de produtos, incluindo fornos de indução a cadinho e a vácuo, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de produção e pureza.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução KINTEK pode otimizar seu processo de fusão, melhorar seu resultado final e garantir os mais altos resultados de qualidade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho