Em suma, os fornos de indução podem fundir quase qualquer metal. Isso inclui metais ferrosos comuns como ferro e aço, metais não ferrosos como alumínio e cobre, metais preciosos como ouro e platina, e até mesmo ligas altamente reativas ou especiais sob as condições certas.

O princípio central é simples: um forno de indução é projetado para fundir materiais que são eletricamente condutores. A tecnologia usa campos eletromagnéticos para gerar calor diretamente dentro do próprio metal, tornando-o um processo altamente eficiente para metais, mas geralmente inadequado para materiais não condutores como vidro ou cerâmica.

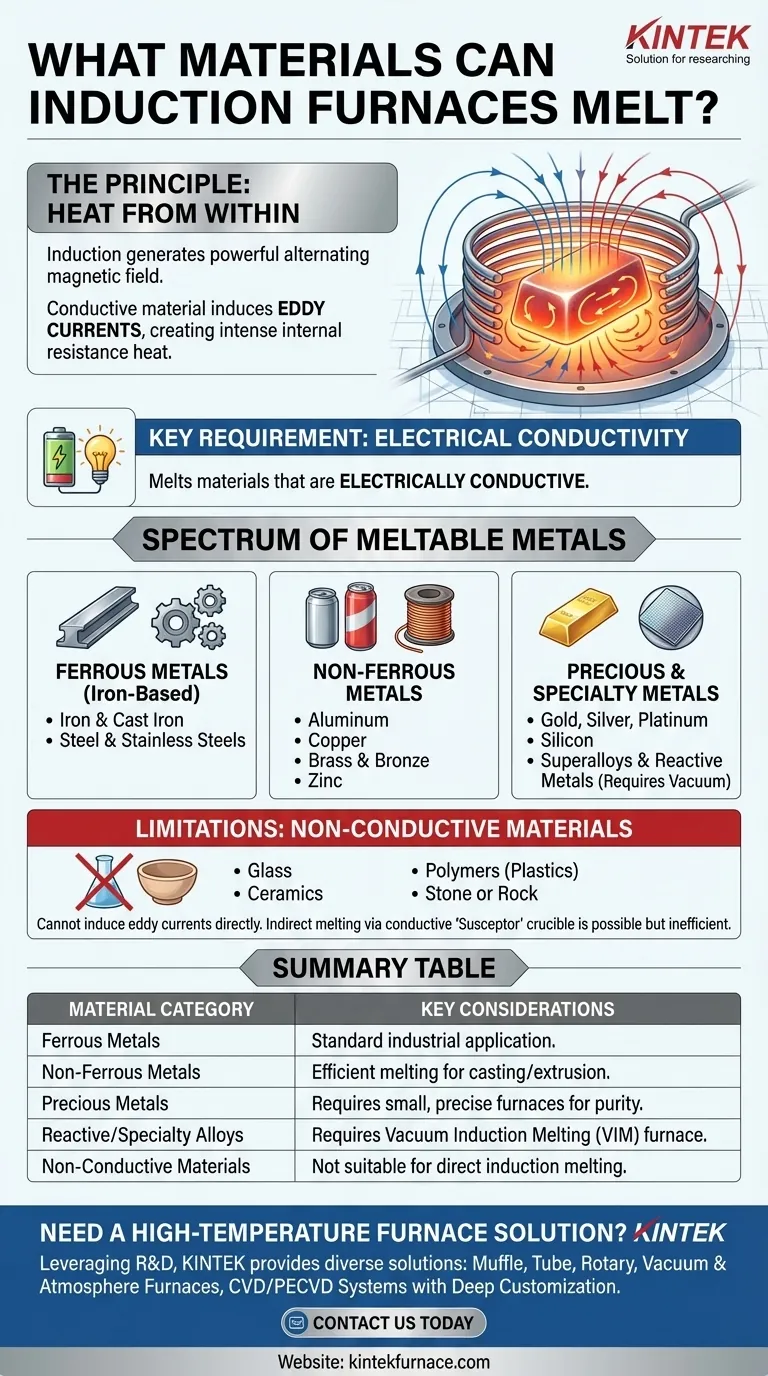

O Princípio: Por que a Indução se Destaca com Metais

A eficácia de um forno de indução está enraizada na física do eletromagnetismo. A compreensão deste princípio esclarece por que ele funciona em certos materiais e não em outros.

Como Funciona: Calor de Dentro

Um forno de indução não usa uma chama externa ou elemento de aquecimento para fundir o material. Em vez disso, ele gera um campo magnético alternado e poderoso.

Quando um material condutor como o metal é colocado dentro deste campo, ele induz fortes correntes elétricas — conhecidas como correntes parasitas — a fluir dentro do metal. A resistência natural do metal a este fluxo de corrente gera calor intenso e rápido, fazendo com que ele derreta de dentro para fora.

O Requisito Chave: Condutividade Elétrica

Este método de aquecimento depende inteiramente da capacidade do material de conduzir eletricidade. Quanto melhor um material conduz eletricidade, mais eficazmente o campo magnético pode induzir as correntes parasitas necessárias para o aquecimento.

Os metais são excelentes condutores elétricos, razão pela qual são a carga ideal para um forno de indução.

Um Espectro de Metais Fundíveis

A versatilidade da fusão por indução abrange uma vasta gama de aplicações industriais, comerciais e especiais.

Metais Ferrosos (Baseados em Ferro)

Esta é a aplicação mais comum para fornos de indução de grande escala. Eles são cavalos de batalha em fundições e siderúrgicas para a fusão de:

- Ferro e Ferro Fundido

- Aço e Aços Inoxidáveis

Metais Não Ferrosos

Os fornos de indução também são amplamente utilizados para a fusão de metais não ferrosos, que são críticos para fundição, extrusão e fabricação. Exemplos comuns incluem:

- Alumínio

- Cobre

- Latão e Bronze

- Zinco

Metais Preciosos e Especiais

Em uma escala menor, mas igualmente importante, a indução oferece a precisão e a pureza necessárias para materiais de alto valor. Isso inclui:

- Ouro, Prata e metais do grupo da Platina para joias e investimento.

- Silício para aplicações de semicondutores e energia solar.

- Superligas e Metais Reativos como o zircônio, que requerem fusão em um forno de indução a vácuo controlado para evitar contaminação.

Compreendendo as Vantagens e Limitações

Embora poderoso, um forno de indução não é uma solução universal. Sua eficácia é definida por seu princípio de funcionamento, o que cria limitações claras.

A Limitação Primária: Materiais Não Condutores

Materiais que não conduzem eletricidade não podem ser fundidos diretamente em um forno de indução. Isso inclui:

- Vidro

- Cerâmica

- Polímeros (Plásticos)

- Pedra ou Rocha

Esses materiais não permitem a formação das correntes parasitas necessárias para o aquecimento por indução.

A Solução Alternativa do "Susceptor"

Em algumas aplicações de nicho, um material não condutor pode ser fundido indiretamente. Isso é feito colocando-o dentro de um cadinho condutor (frequentemente feito de grafite ou carboneto de silício).

O forno aquece o cadinho, e o cadinho então irradia esse calor para fundir o material dentro. No entanto, este é um uso ineficiente e secundário da tecnologia.

A Importância do Projeto do Forno

Nem todos os fornos de indução são iguais. Um forno projetado para fundir 10 toneladas de aço é fundamentalmente diferente de um usado para fundir 10 onças de platina.

O tamanho, a frequência de potência e o projeto (por exemplo, forno sem núcleo vs. canal) são todos projetados para materiais e volumes específicos. Para metais altamente reativos, um forno de indução a vácuo é necessário para evitar que oxigênio e nitrogênio contaminem a fusão.

Fazendo a Escolha Certa para Sua Aplicação

Combinar o material com a tecnologia é a chave para o sucesso.

- Se o seu foco principal é a fundição industrial de metais (ferro, aço, alumínio): A indução é uma tecnologia ideal e altamente eficiente, sendo suas principais considerações a capacidade do forno e a fonte de alimentação.

- Se o seu foco principal são ligas de alta pureza ou reativas (superligas, metais especiais): Você precisa de um forno de indução a vácuo especializado (VIM) para garantir a pureza do material, evitando a contaminação atmosférica.

- Se o seu foco principal são metais preciosos (ouro, platina): Um pequeno e preciso forno de indução tipo cadinho oferece a fusão limpa e o controle necessários para minimizar a perda de material.

- Se o seu foco principal são não-metais (vidro, cerâmica): Um forno de indução é a ferramenta errada para a fusão direta; você deve explorar fornos de resistência, fornos a gás ou outras tecnologias de aquecimento.

Em última análise, entender que a fusão por indução é fundamentalmente um processo elétrico é a chave para aproveitar seu poder para os materiais certos.

Tabela Resumo:

| Categoria de Material | Exemplos | Considerações Chave |

|---|---|---|

| Metais Ferrosos | Ferro, Aço, Aço Inoxidável | Aplicação industrial padrão. |

| Metais Não Ferrosos | Alumínio, Cobre, Latão, Zinco | Fusão eficiente para fundição/extrusão. |

| Metais Preciosos | Ouro, Prata, Platina | Requer fornos pequenos e precisos para pureza. |

| Ligas Reativas/Especiais | Superligas, Zircônio | Requer um forno de Fusão por Indução a Vácuo (VIM). |

| Materiais Não Condutores | Vidro, Cerâmica, Plásticos | Não adequado para fusão direta por indução. |

Precisa de uma Solução de Forno de Alta Temperatura Adaptada aos Seus Materiais Específicos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Quer seu trabalho envolva ligas comuns, metais preciosos ou materiais altamente reativos que exigem um ambiente de vácuo, nossa experiência garante desempenho ideal.

Nossa linha de produtos inclui:

- Fornos Mufla

- Fornos Tubulares

- Fornos Rotativos

- Fornos a Vácuo e Atmosfera

- Sistemas CVD/PECVD

Complementamos isso com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Entre em contato conosco hoje para discutir sua aplicação e obter uma solução projetada para o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza