Em sua essência, um forno de indução funciona usando um campo magnético poderoso e flutuante para transformar uma peça de metal em sua própria fonte de calor. Uma corrente elétrica alternada é passada através de uma bobina de cobre, que gera o campo magnético. Este campo induz fortes correntes elétricas, chamadas correntes parasitas, diretamente dentro do metal, e a resistência natural do metal a essas correntes gera calor intenso e preciso que o faz derreter.

O princípio fundamental é o aquecimento sem contato através da indução eletromagnética. Ao contrário de um forno convencional que aquece de fora, um forno de indução gera calor dentro do próprio material, proporcionando velocidade, limpeza e controle inigualáveis sobre o processo de fusão.

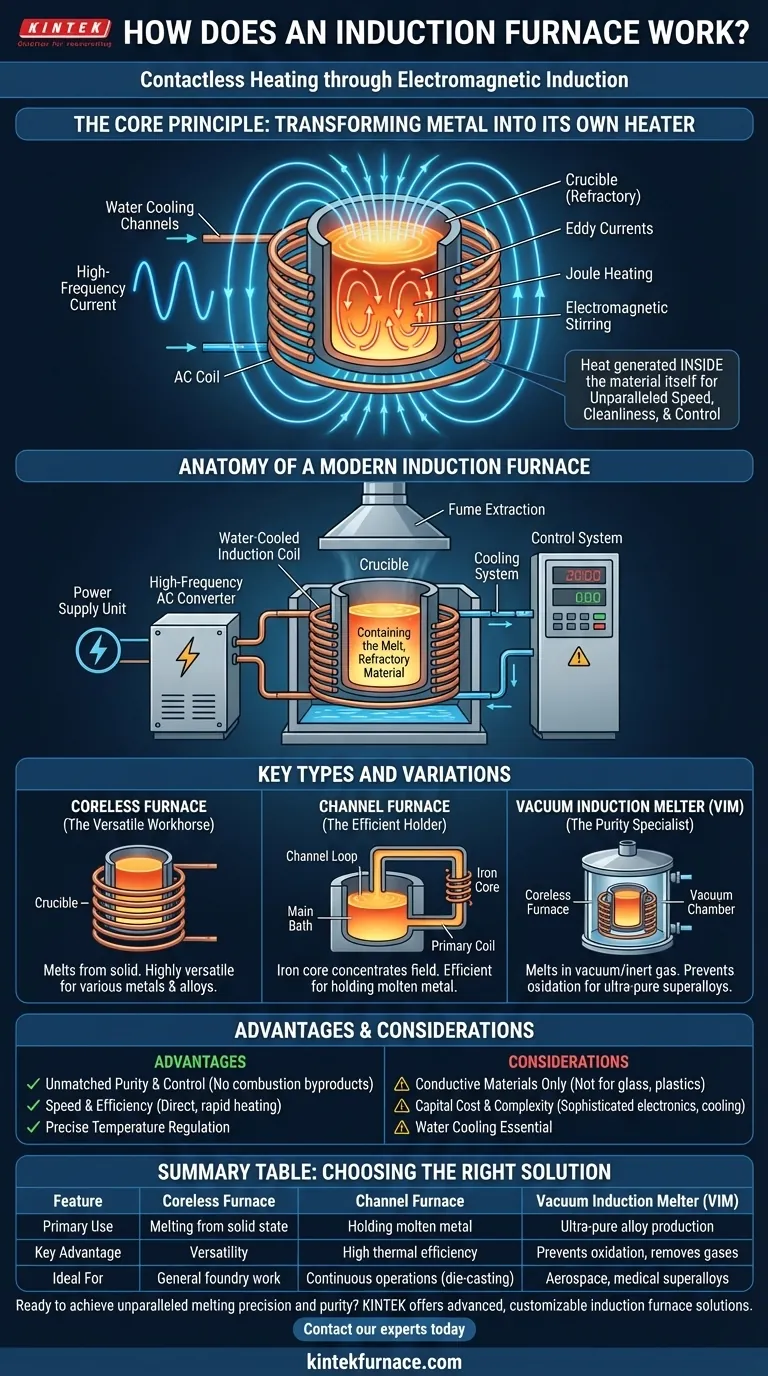

O Princípio Central: Transformar o Metal em Seu Próprio Aquecedor

A genialidade do forno de indução reside na sua aplicação de dois princípios fundamentais da física: a Lei da Indução de Faraday e a Lei de Joule do aquecimento.

A Bobina AC e o Campo Magnético

O processo começa com a bobina de indução, tipicamente feita de tubulação de cobre oca. Uma corrente alternada (AC) de alta frequência é passada através desta bobina, que é resfriada por água circulante.

Esta corrente AC gera um campo magnético poderoso e em rápida mudança no espaço dentro e ao redor da bobina.

Induzindo as Correntes Parasitas

O material a ser derretido, conhecido como carga, é colocado dentro de um cadinho dentro da bobina. Como a carga é eletricamente condutora (ou seja, um metal), o campo magnético flutuante induz pequenas correntes elétricas circulares em todo o seu volume.

Essas correntes induzidas são chamadas de correntes parasitas.

Aquecimento Resistivo (Lei de Joule)

Todos os metais possuem alguma resistência elétrica inerente. À medida que as fortes correntes parasitas fluem através do metal contra essa resistência, elas dissipam energia na forma de calor.

Este fenômeno, conhecido como aquecimento Joule, eleva a temperatura da carga de forma rápida e eficiente, eventualmente levando-a ao seu ponto de fusão. O calor é gerado internamente, não transferido de uma fonte externa.

A Ação de Agitação Inerente

Um valioso efeito colateral das forças eletromagnéticas é uma agitação natural do metal fundido. Esta agitação eletromagnética garante que o banho líquido esteja constantemente em movimento, o que é crítico para criar ligas homogêneas com uma composição química e temperatura uniformes.

Anatomia de um Forno de Indução Moderno

Embora o princípio seja elegante, um forno funcional depende de vários sistemas integrados trabalhando juntos.

O Cadinho: Contendo a Fusão

O cadinho é o recipiente não reativo que contém a carga metálica. Deve ser feito de um material, conhecido como refratário, que possa suportar temperaturas extremas.

Comumente, os cadinhos são feitos de cerâmica, que são não condutoras. Nesta configuração, o campo magnético passa através do cadinho e aquece a carga metálica diretamente.

A Bobina de Indução: O Motor do Forno

Esta bobina de cobre resfriada a água é o coração do sistema. Ela é cuidadosamente moldada para envolver o cadinho e acoplar eficientemente seu campo magnético com o material da carga.

A necessidade de resfriamento a água é crítica, pois a própria resistência elétrica da bobina faria com que ela superaquecesse e falhasse.

A Fonte de Alimentação: Fornecendo Corrente de Alta Frequência

A eletricidade da rede padrão não é adequada para aquecimento por indução. Uma unidade de fonte de alimentação sofisticada, consistindo de transformadores e um inversor, converte a energia de entrada para a AC de alta frequência necessária para gerar o poderoso campo magnético.

Sistemas de Suporte: Controle, Resfriamento e Segurança

Os fornos modernos incluem controles de processo precisos para monitorar e regular a temperatura. Eles também integram sistemas de resfriamento robustos para a bobina e eletrônicos de potência, bem como equipamentos de extração de fumos para gerenciar quaisquer vapores produzidos durante a fusão.

Tipos e Variações Principais

A tecnologia de indução é adaptada para diferentes escalas e aplicações, levando a alguns designs primários.

O Forno Sem Núcleo: O Cavalo de Batalha Versátil

Este é o design mais comum, onde um cadinho refratário é colocado diretamente dentro da bobina de indução. Seu nome vem da ausência de um núcleo de ferro para concentrar o campo magnético.

Os fornos sem núcleo são altamente versáteis, capazes de derreter uma ampla gama de metais e ligas de um estado sólido frio.

O Forno de Canal: O Retentor Eficiente

Um forno de canal opera mais como um transformador. Ele possui um poço principal de metal fundido conectado a um laço menor ou "canal" que passa por um núcleo de ferro e uma bobina primária.

O metal fundido no canal atua como uma bobina secundária de uma única volta, aquecendo e circulando de volta para o banho principal. Esses fornos são extremamente eficientes para manter grandes volumes de metal na temperatura ou para derreter ligas de baixa temperatura.

O Fusor por Indução a Vácuo (VIM): O Especialista em Pureza

Um VIM não é um método de aquecimento fundamentalmente diferente, mas um forno sem núcleo alojado dentro de uma câmara da qual todo o ar é removido.

Ao fundir a vácuo ou em uma atmosfera de gás inerte controlada, este processo evita que o metal fundido reaja com oxigênio e outros contaminantes atmosféricos. Isso é essencial para produzir as superligas de ultra-pureza e alto desempenho usadas em aplicações aeroespaciais e médicas.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é perfeita para todas as situações. A escolha de usar um forno de indução baseia-se em um conjunto claro de benefícios e considerações.

Vantagem: Pureza e Controle Incomparáveis

Como não há queima de combustível, não há subprodutos de combustão para contaminar a fusão. Essa limpeza, combinada com a regulação precisa da temperatura e a opção de fusão a vácuo, resulta em ligas da mais alta qualidade e pureza.

Vantagem: Velocidade e Eficiência

O aquecimento é direto, rápido e começa no momento em que a energia é ligada. A energia é transferida diretamente para o metal com alta eficiência, minimizando o calor residual e criando um ambiente de trabalho mais confortável.

Limitação: Apenas Materiais Condutores

Todo o princípio depende da indução de corrente na carga. Portanto, os fornos de indução só podem ser usados para aquecer materiais eletricamente condutores. Eles são ineficazes para derreter vidros, plásticos ou outros isolantes.

Consideração: Custo de Capital e Complexidade

Os eletrônicos de potência sofisticados, os sistemas de controle e a infraestrutura de resfriamento a água tornam os fornos de indução um investimento de capital mais significativo do que alternativas mais simples, movidas a combustível.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo específico de forno de indução que você usaria é ditado inteiramente pelos requisitos finais do material.

- Se o seu foco principal é criar superligas de alto desempenho e ultra-pureza para aplicações críticas: Um Fusor por Indução a Vácuo (VIM) é a escolha essencial para prevenir a oxidação e remover gases dissolvidos.

- Se o seu foco principal é derreter uma ampla variedade de metais e ligas de um estado sólido: O forno de indução sem núcleo padrão oferece a maior versatilidade para trabalhos gerais de fundição e metalurgia.

- Se o seu foco principal é manter grandes volumes de metal fundido eficientemente a uma temperatura específica: Um forno de canal oferece excelente eficiência térmica para operação contínua em aplicações como fundição sob pressão ou grandes fundições.

Compreender este princípio de aquecimento interno e sem contato é a chave para apreciar por que os fornos de indução são centrais para a metalurgia moderna de alta precisão.

Tabela Resumo:

| Característica | Forno Sem Núcleo | Forno de Canal | Fusor por Indução a Vácuo (VIM) |

|---|---|---|---|

| Uso Primário | Fusão a partir do estado sólido | Manutenção de metal fundido | Produção de ligas ultra-puras |

| Vantagem Chave | Versatilidade para vários metais | Alta eficiência térmica | Previne oxidação, remove gases |

| Ideal Para | Trabalho geral de fundição | Operações contínuas (ex: fundição sob pressão) | Superligas aeroespaciais, médicas |

Pronto para alcançar precisão e pureza de fusão incomparáveis? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de indução adaptadas às necessidades exclusivas do seu laboratório. Se você precisa da versatilidade de um Forno Sem Núcleo, da eficiência de um Forno de Canal ou do ambiente ultra-limpo de um Fusor por Indução a Vácuo, nossas profundas capacidades de personalização garantem que seus objetivos experimentais e de produção específicos sejam atendidos. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de indução pode transformar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes