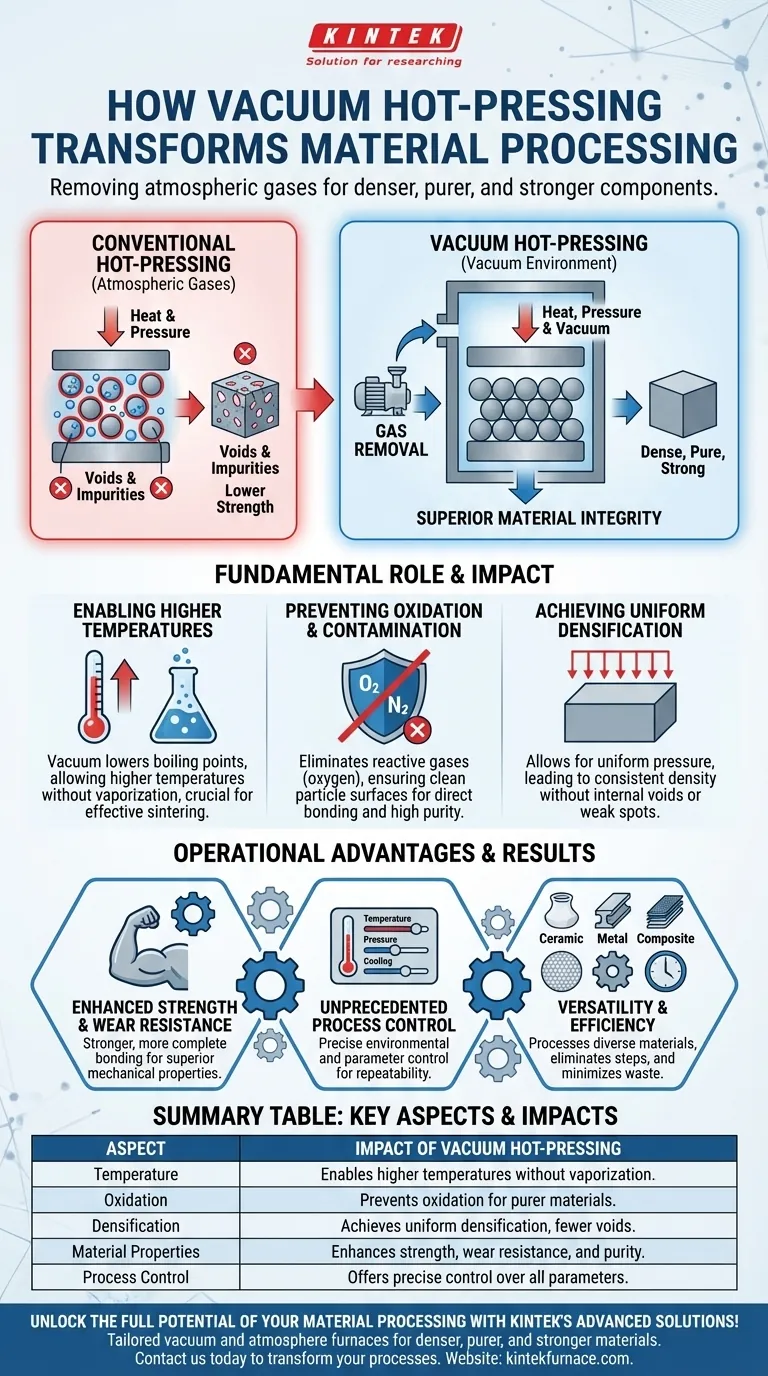

Em essência, integrar um vácuo no processo de prensagem a quente altera fundamentalmente o ambiente de fabricação ao remover os gases atmosféricos. Essa mudança, aparentemente simples, evita reações químicas indesejadas, como a oxidação, e permite que os materiais sejam processados em temperaturas mais altas sem vaporizar, possibilitando a criação de componentes finais mais densos, puros e resistentes.

O desafio central no processamento de materiais avançados é alcançar a densificação total e a pureza absoluta. O uso de vácuo é a solução fundamental, pois remove a interferência atmosférica, permitindo uma sinterização e consolidação mais limpas em temperaturas e pressões que seriam impossíveis em condições normais.

O Papel Fundamental do Vácuo na Prensagem a Quente

Para entender o impacto da prensagem a quente a vácuo, devemos observar como ela altera a física e a química do processo. Não se trata apenas de remover o ar; trata-se de criar um novo conjunto de regras sobre como os materiais se comportam sob calor e pressão.

Possibilitando Temperaturas de Processamento Mais Altas

Na pressão atmosférica normal, muitos materiais vaporizam ou se decompõem antes de atingir uma temperatura adequada para uma sinterização eficaz.

Um vácuo diminui o ponto de ebulição dos materiais. Isso permite que o forno atinja temperaturas muito mais altas, fazendo com que o material se funda ligeiramente e se densifique sob pressão sem ser perdido por vaporização.

Este ambiente controlado de alta temperatura é crucial para facilitar o processo de sinterização, onde partículas individuais se fundem para formar uma massa sólida e densa.

Prevenção de Oxidação e Contaminação

Uma das vantagens mais significativas de um ambiente a vácuo é a eliminação de gases reativos, principalmente o oxigênio.

Sem oxigênio, a oxidação é completamente evitada. Isso garante que as superfícies das partículas do material estejam limpas e possam se ligar diretamente umas às outras, o que é fundamental para alcançar alta resistência.

Isso cria um ambiente limpo e livre de impurezas que é essencial para a produção de componentes de alta qualidade e ultralimpos para aplicações sensíveis em aeroespacial, médica e eletrônica.

Alcance de Densificação Uniforme

A combinação de uma superfície de partícula limpa e controle preciso de pressão leva a resultados mais consistentes.

Um forno a vácuo permite uma distribuição uniforme da pressão por todo o componente. Isso, combinado com a ausência de contaminantes superficiais, garante que o material se densifique uniformemente, sem vazios internos ou pontos fracos.

O resultado é um produto final com propriedades mecânicas altamente consistentes e previsíveis em toda a sua estrutura.

O Impacto nas Propriedades Finais do Material

O ambiente controlado de uma prensa a quente a vácuo se traduz diretamente em características de material superiores que são frequentemente inatingíveis com métodos convencionais.

Resistência Aprimorada e Resistência ao Desgaste

Ao criar uma ligação mais forte e completa entre as partículas do material, o processo produz componentes com maior resistência e resistência ao desgaste significativamente.

Esta melhoria reduz a necessidade de endurecimento secundário ou processos de revestimento, simplificando o fluxo de trabalho de fabricação.

Pureza e Integridade Superiores

A ausência de contaminação atmosférica significa que o material final é quimicamente mais puro.

Isso é especialmente crítico para metais reativos, cerâmicas avançadas e ligas, onde mesmo quantidades vestigiais de oxigênio ou nitrogênio podem degradar drasticamente o desempenho.

Desbloqueando Formulações de Materiais Avançados

A precisão da prensagem a quente a vácuo abre as portas para a criação de novos materiais.

Ela oferece a versatilidade para processar uma ampla gama de materiais, incluindo metais, ligas, cerâmicas, compósitos e materiais magnéticos, cada um com seus próprios requisitos exclusivos de processamento.

Entendendo as Vantagens Operacionais

Além do material em si, a implementação da prensagem a quente a vácuo oferece benefícios significativos para a operação de fabricação como um todo.

Controle de Processo Inédito

Fornos a vácuo modernos oferecem controle excepcional e preciso sobre temperatura, pressão e taxas de resfriamento.

Isso permite que os engenheiros ajustem o processo para um material específico ou resultado desejado, garantindo repetibilidade e qualidade de lote para lote.

Eficiência Aprimorada e Custo-Efetividade

Embora o investimento inicial possa ser maior, a prensagem a quente a vácuo geralmente leva a economias a longo prazo.

Pode eliminar a necessidade de etapas de processamento adicionais, como limpeza pós-sinterização ou usinagem para remover defeitos superficiais. Isso é especialmente verdadeiro para peças pequenas ou complexas, onde também minimiza o desperdício de material.

Versatilidade em Aplicações

A tecnologia não se limita a uma única função. É usada para uma variedade de processos térmicos.

As principais aplicações incluem sinterização, termoformagem de compósitos e a prensagem a vácuo quente de materiais multicamadas, tornando-a um ativo flexível em uma instalação de fabricação avançada.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, considere seu objetivo principal para o material que você está processando.

- Se seu foco principal for a pureza do material e o desempenho máximo: O principal benefício é a eliminação de contaminação, o que leva diretamente a propriedades mecânicas e integridade química superiores.

- Se seu foco principal for a fabricação de componentes complexos ou sensíveis: O vácuo fornece o controle ambiental preciso e a pressão uniforme necessários para produzir peças intrincadas com desperdício mínimo e alta consistência.

- Se seu foco principal for a eficiência geral do processo: A prensagem a quente a vácuo pode reduzir os custos totais de fabricação ao consolidar etapas do processo e melhorar o rendimento de peças acabadas de alta qualidade.

Em última análise, integrar um vácuo em seu processo de prensagem a quente é o passo definitivo para alcançar a máxima integridade do material e controle do processo.

Tabela de Resumo:

| Aspecto Chave | Impacto da Prensagem a Quente a Vácuo |

|---|---|

| Temperatura | Permite temperaturas de processamento mais altas sem vaporização, facilitando a sinterização |

| Oxidação | Previne oxidação e contaminação para materiais mais limpos e puros |

| Densificação | Alcança densificação uniforme com menos vazios e propriedades consistentes |

| Propriedades do Material | Aumenta a resistência, a resistência ao desgaste e a pureza para desempenho superior |

| Controle de Processo | Oferece controle preciso sobre temperatura, pressão e taxas de resfriamento |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos fornos a vácuo e de atmosfera personalizados, incluindo Fornos de Mufla, Tubulares, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar materiais mais densos, puros e fortes com eficiência aprimorada. Contate-nos hoje para discutir como nossas soluções podem transformar seus processos de prensagem a quente e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes