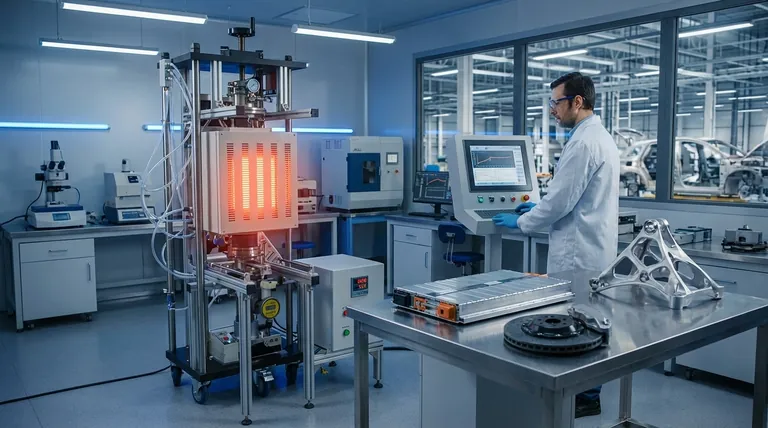

Na indústria automotiva, a tecnologia de Prensagem a Quente a Vácuo (VHP) é um processo de fabricação fundamental usado para criar componentes de alto desempenho que são essenciais para veículos modernos. Ela desempenha um papel fundamental na produção de tudo, desde eletrodos avançados de baterias para veículos elétricos (VEs) até pastilhas de freio duráveis e ligas estruturais leves, impactando diretamente a eficiência, segurança e desempenho do veículo.

A função central da Prensagem a Quente a Vácuo não é apenas formar uma peça, mas reprojetar fundamentalmente a estrutura interna de um material. Ao aplicar calor e pressão simultâneos em um vácuo controlado, ela cria componentes com densidade e resistência superiores que são impossíveis de alcançar com métodos convencionais.

Como Funciona a Prensagem a Quente a Vácuo

O Princípio Central: Calor, Pressão e Vácuo

A Prensagem a Quente a Vácuo envolve colocar um material em um molde dentro de uma câmara de vácuo. O sistema então aplica simultaneamente calor intenso e pressão mecânica significativa.

O ambiente de vácuo é o diferencial fundamental. Ele evita a oxidação e elimina gases aprisionados e impurezas que, de outra forma, enfraqueceriam o componente final.

O Resultado: Componentes Mais Densos e Mais Fortes

Este processo força as partículas do material a se ligarem em nível microscópico, um processo conhecido como sinterização ou união por difusão.

O resultado é uma peça acabada com densidade significativamente aprimorada, resistência mecânica melhorada e porosidade drasticamente reduzida. Isso cria materiais que são mais resistentes, mais duráveis e mais confiáveis sob estresse.

Aplicações Automotivas Críticas

A tecnologia de Prensagem a Quente a Vácuo não é um processo de nicho; é uma força motriz por trás de três das tendências mais importantes na engenharia automotiva moderna: eletrificação, segurança e eficiência.

Alimentando Veículos Elétricos: Componentes de Bateria

Para que a bateria de íon-lítio de um VE seja eficaz, seus componentes internos devem ser impecáveis. A VHP é usada para sinterizar os materiais do cátodo e do ânodo.

Este processo cria uma estrutura de eletrodo altamente densa e uniforme, essencial para maximizar o armazenamento de energia, melhorar a eficiência de carga/descarga e garantir a estabilidade e segurança a longo prazo do pacote de baterias.

Garantindo a Segurança: Freios de Alto Desempenho

As pastilhas de freio e os discos de embreagem devem suportar fricção e calor extremos sem falhar. A VHP é usada para produzir esses componentes de fricção resistentes ao desgaste.

Ao criar um material uniformemente denso, a tecnologia garante que a pastilha de freio se desgaste de maneira uniforme e previsível, fornecendo poder de parada consistente e confiável durante toda a sua vida útil.

Melhorando a Eficiência: Ligas Estruturais Leves

Reduzir o peso do veículo é fundamental para melhorar a economia de combustível em veículos a combustão e estender a autonomia dos VEs. A VHP é usada para fabricar componentes a partir de ligas leves de alumínio e titânio.

A tecnologia permite a criação de peças complexas e de alta resistência que são significativamente mais leves que suas contrapartes de aço, contribuindo para uma melhor dinâmica do veículo, desempenho e eficiência geral.

Entendendo as Compensações

Embora poderosa, a Prensagem a Quente a Vácuo é um processo especializado escolhido para aplicações onde a integridade do material é inegociável.

Alto Investimento Inicial

O equipamento de VHP é complexo e caro, representando uma despesa de capital significativa. As máquinas necessárias para gerenciar com segurança altas temperaturas, pressões imensas e um vácuo rigoroso são altamente especializadas.

Tempos de Ciclo Mais Lentos

Em comparação com técnicas convencionais de produção em massa, como estampagem ou fundição, a VHP é um processo em lote mais lento e deliberado. Os ciclos de aquecimento, prensagem e resfriamento levam tempo, tornando-o mais adequado para componentes críticos e de alto valor, em vez de peças de baixo custo e alto volume.

Exigência de Especialização

Operar e manter sistemas de VHP requer engenheiros e técnicos altamente qualificados. A precisão necessária para controlar os parâmetros do processo significa que não é uma solução de fabricação "pronta para uso".

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a Prensagem a Quente a Vácuo depende se os requisitos de desempenho do componente justificam a precisão e o custo do processo.

- Se o seu foco principal é maximizar o desempenho e a longevidade da bateria de VE: A VHP é o padrão da indústria para sinterizar materiais de eletrodo para alcançar densidade de energia e estabilidade superiores.

- Se o seu foco principal é aprimorar a segurança e a durabilidade do veículo: A VHP é o método superior para criar materiais de fricção resistentes ao desgaste, como pastilhas de freio, que funcionam de forma confiável sob condições extremas.

- Se o seu foco principal é atingir metas agressivas de redução de peso: A VHP é um facilitador chave para a fabricação de componentes estruturais de alta resistência a partir de ligas avançadas de alumínio e titânio.

Em última análise, a tecnologia de Prensagem a Quente a Vácuo é uma ferramenta fundamental para construir os veículos mais seguros, mais leves e mais eficientes do futuro.

Tabela Resumo:

| Aplicação | Benefícios Principais |

|---|---|

| Componentes de Bateria de VE | Maximiza a densidade de energia, melhora a eficiência de carga/descarga, garante segurança e longevidade |

| Pastilhas de Freio e Discos de Embreagem | Fornece poder de parada consistente, melhora a resistência ao desgaste, aumenta a durabilidade |

| Ligas Estruturais Leves | Reduz o peso do veículo, aumenta a economia de combustível e a autonomia dos VEs, melhora a resistência e o desempenho |

Eleve sua fabricação automotiva com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de Prensagem a Quente a Vácuo personalizados, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas em baterias de VE, componentes de segurança e ligas leves. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência de produção e o desempenho dos componentes!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo no processamento de Ti/Al2O3? Alcançar 99% de Densidade

- Qual papel central desempenha um forno de prensa a quente a vácuo no processo de adensamento de compósitos de nanotubos de carbono de cobre? Alcançar Materiais Cu-CNT de Alto Desempenho

- Qual é a tecnologia central por trás da prensa a vácuo nas indústrias metalúrgicas? Desbloqueie a Conformação Precisa de Metais

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo? Alcançar Densidade Próxima à Forjada para Ligas Ti-6Al-4V

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Qual é o princípio da prensagem a quente na fabricação? Obtenha Componentes de Alta Densidade com Precisão