Em sua essência, a prensagem a quente a vácuo é um processo de fabricação de alto desempenho que utiliza simultaneamente alta temperatura e pressão mecânica em um ambiente de vácuo. Seu propósito é consolidar pós ou unir materiais, criando um produto final excepcionalmente denso, puro e livre de vazios internos. Este método é escolhido especificamente quando a sinterização ou prensagem convencional falha em alcançar as propriedades de material exigidas.

O verdadeiro propósito da prensagem a quente a vácuo não é simplesmente formar uma peça, mas sim projetar fundamentalmente a microestrutura de um material. Ela supera as limitações naturais de materiais difíceis de processar para alcançar densidade e pureza quase perfeitas, desbloqueando características de desempenho que de outra forma seriam inatingíveis.

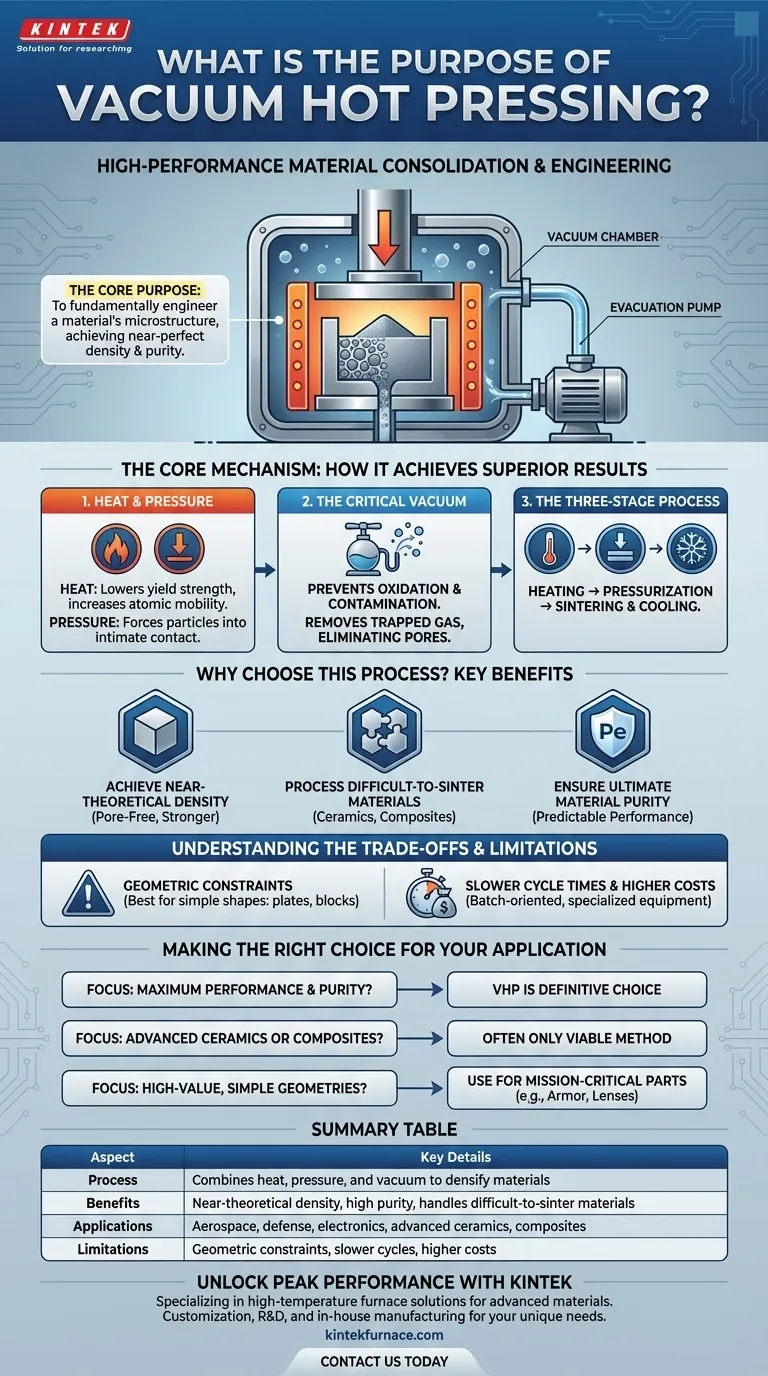

O Mecanismo Central: Como Ele Atinge Resultados Superiores

A prensagem a quente a vácuo opera com um princípio simples: a aplicação de calor amolece um material e o torna mais fácil de deformar, enquanto a pressão força as partículas do material a se unirem, eliminando as lacunas entre elas. O ambiente de vácuo é o terceiro elemento crítico que torna este processo unicamente eficaz para materiais avançados.

Combinando Calor e Pressão

O calor fornece a energia térmica necessária para diminuir a resistência ao escoamento do material e aumentar a mobilidade atômica. Simultaneamente, a prensa aplica energia mecânica, que força fisicamente as partículas a um contato íntimo, acelerando o processo de densificação.

O Papel Crítico do Vácuo

A remoção do ar da câmara serve a duas funções vitais. Primeiro, previne a oxidação e contaminação, o que é crucial para materiais reativos como certos metais, ligas e cerâmicas não-óxidas. Segundo, remove o gás que, de outra forma, ficaria preso entre as partículas, criando poros que enfraqueceriam a peça final.

O Processo de Três Estágios

O processo é meticulosamente controlado e consiste em três estágios principais:

- Aquecimento: O material e o molde são aquecidos a uma temperatura específica na câmara de vácuo.

- Pressurização: Assim que a temperatura alvo é atingida, a pressão uniaxial é aplicada e mantida por uma duração definida.

- Sinterização e Resfriamento: O calor e a pressão combinados fazem com que as partículas do material se liguem e se densifiquem em uma massa sólida antes que um ciclo de resfriamento controlado comece.

Por Que Escolher Este Processo? Principais Benefícios

Engenheiros e cientistas de materiais recorrem à prensagem a quente a vácuo quando a aplicação final exige níveis de desempenho que os métodos de fabricação padrão não podem oferecer.

Alcançando Densidade Quase Teórica

O principal benefício é a capacidade de criar uma estrutura livre de poros. Poros são defeitos internos que podem iniciar trincas, bloquear caminhos térmicos e espalhar a luz. Ao eliminá-los, a prensagem a quente a vácuo melhora drasticamente a resistência mecânica, a condutividade térmica e a clareza óptica de um material.

Processamento de Materiais Difíceis de Sinterizar

Muitas cerâmicas avançadas, compósitos e metais refratários possuem baixíssimos coeficientes de difusão. Isso significa que seus átomos não se movem e se ligam facilmente apenas com o calor. A adição de alta pressão fornece a força motriz necessária para alcançar a densificação total onde a sinterização convencional falharia.

Garantindo a Pureza Máxima do Material

Para aplicações na indústria aeroespacial, defesa ou eletrônicos de alto desempenho, mesmo a contaminação mínima pode levar a falhas catastróficas. O ambiente de vácuo garante que as propriedades intrínsecas do material sejam preservadas, resultando em um produto acabado com desempenho previsível e confiável.

Compreendendo os Compromissos e Limitações

Embora poderosa, a prensagem a quente a vácuo é uma ferramenta especializada com restrições específicas. Não é uma solução universal.

Restrições Geométricas

O processo é mais adequado para a produção de formas simples como placas, blocos e cilindros. Embora formas mais complexas sejam possíveis, elas exigem matrizes de prensagem altamente sofisticadas e caras feitas de materiais (como grafite) que possam suportar temperaturas e pressões extremas.

Tempos de Ciclo Mais Lentos

Comparado a processos como fundição ou moldagem por injeção de pó, a prensagem a quente a vácuo é um processo relativamente lento e orientado a lotes. A necessidade de criar um vácuo, controlar precisamente as taxas de aquecimento e resfriamento, e aplicar pressão ao longo do tempo limita sua capacidade de produção.

Custos Operacionais Mais Elevados

O equipamento — uma câmara de vácuo, um forno de alta temperatura, uma prensa hidráulica e um sistema de controle sofisticado — é caro para adquirir e operar. Este custo é justificado apenas quando os requisitos de desempenho do componente final são inegociáveis.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da prensagem a quente a vácuo depende inteiramente do seu objetivo final e se os compromissos são aceitáveis para o seu projeto.

- Se o seu foco principal é o desempenho e a pureza máximos: Este processo é a escolha definitiva para a criação de componentes com a maior resistência possível, condutividade térmica ou transparência óptica.

- Se o seu foco principal é o processamento de cerâmicas ou compósitos avançados: Este é frequentemente o único método viável para densificar totalmente materiais que resistem às técnicas de sinterização convencionais.

- Se o seu foco principal é a produção de geometrias simples de alto valor: Use este processo para peças de missão crítica, como alvos de pulverização, placas de blindagem ou lentes especiais, onde a integridade do material é muito mais importante do que a complexidade da forma ou o volume de produção.

Em última análise, a prensagem a quente a vácuo é a solução para quando você precisa levar um material ao limite absoluto de seu potencial.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Combina calor, pressão e vácuo para densificar materiais |

| Benefícios | Densidade quase teórica, alta pureza, lida com materiais difíceis de sinterizar |

| Aplicações | Aeroespacial, defesa, eletrônicos, cerâmicas avançadas, compósitos |

| Limitações | Restrições geométricas, ciclos mais lentos, custos mais altos |

Desbloqueie o Desempenho Máximo para Seus Materiais com a KINTEK

Você está trabalhando com cerâmicas avançadas, compósitos ou outros materiais difíceis de processar que exigem densidade e pureza excepcionais? A KINTEK é especializada em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa sólida P&D e fabricação interna, oferecemos uma linha diversificada de produtos — incluindo Fornos a Vácuo e Atmosfera, Fornos Mufla, Tubo, Rotativos e Sistemas CVD/PECVD — todos apoiados por amplas capacidades de personalização para atender precisamente aos seus requisitos experimentais e de produção.

Não deixe que as limitações de material o impeçam. Entre em contato conosco hoje para discutir como nossa prensagem a quente a vácuo e outras tecnologias avançadas de fornos podem ajudá-lo a alcançar resultados superiores na indústria aeroespacial, eletrônica e muito mais!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade