Em sua essência, uma prensa a quente a vácuo é uma ferramenta de fabricação avançada que aplica simultaneamente alta temperatura e imensa pressão mecânica a um material dentro de uma câmara selada a vácuo. Este processo sofisticado é projetado para consolidar pós, densificar peças pré-formadas ou ligar materiais diferentes em uma única peça sólida com integridade estrutural superior. Ele transforma fundamentalmente os materiais, eliminando vazios internos e prevenindo a contaminação química.

O verdadeiro valor de uma prensa a quente a vácuo não é apenas a aplicação de calor e pressão; é o uso do vácuo. Ao remover o ar e outros gases reativos, o processo previne a oxidação e a contaminação, permitindo a criação de materiais excepcionalmente puros, densos e de alto desempenho que seriam impossíveis de produzir em uma atmosfera padrão.

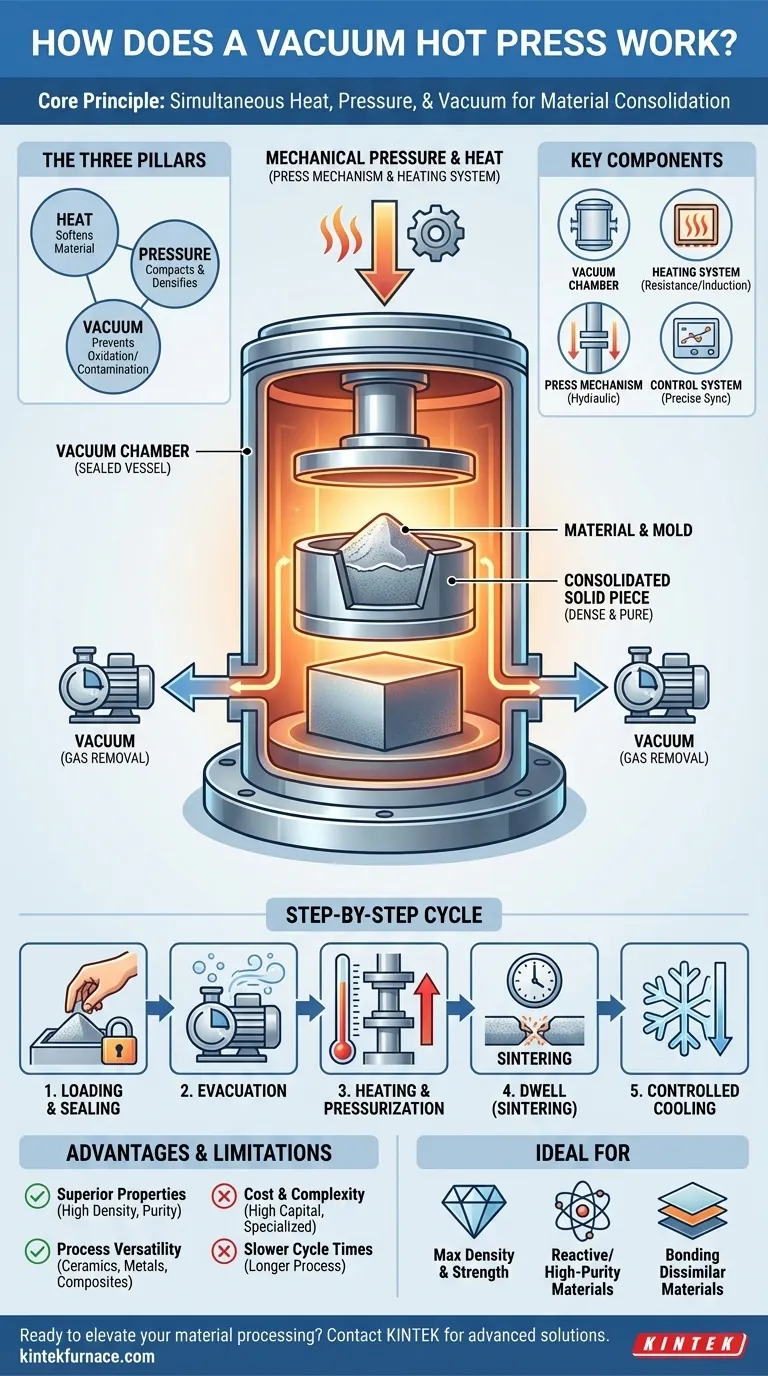

Os Três Pilares do Processo

Uma prensa a quente a vácuo opera na sincronização precisa de três fatores ambientais: calor, pressão e vácuo. Compreender o papel de cada um é fundamental para entender a tecnologia.

O Papel da Alta Temperatura

O calor fornece a energia térmica necessária para amolecer o material em nível microscópico. Esta maior mobilidade atômica permite que as partículas se difundam e se liguem umas às outras, um processo essencial para fundir pós em uma massa sólida.

A Função da Pressão Mecânica

Enquanto o calor permite a ligação, a pressão mecânica é a força motriz que compacta fisicamente o material. O mecanismo da prensa aplica uma força uniforme, colapsando poros e vazios para aumentar drasticamente a densidade e a resistência mecânica do componente final.

A Importância Crítica do Vácuo

O vácuo é a característica definidora. Ao evacuar a câmara, gases reativos como oxigênio e nitrogênio são removidos. Isso previne a formação de óxidos e nitretos indesejáveis, especialmente ao trabalhar com materiais reativos como titânio, cerâmicas avançadas ou metais refratários.

Um Olhar Dentro da Máquina: Componentes Chave

A sinergia de calor, pressão e vácuo é gerenciada por quatro sistemas críticos trabalhando em conjunto.

A Câmara de Vácuo

Este é o vaso pesado e selado que contém todo o processo. Ele é projetado para suportar tanto temperaturas internas extremas quanto a pressão atmosférica externa quando o vácuo é aplicado.

O Sistema de Aquecimento

O controle preciso da temperatura é primordial. Isso é tipicamente alcançado através de elementos de aquecimento por resistência que circundam a peça de trabalho ou através de aquecimento por indução, que usa campos eletromagnéticos para gerar calor diretamente dentro do material ou de seu molde.

O Mecanismo da Prensa

Este sistema, frequentemente alimentado por hidráulica, aplica a força compressiva. É projetado para exercer pressão consistente e uniforme sobre a superfície do material para garantir uma densificação uniforme e prevenir falhas estruturais.

O Sistema de Controle

Este é o cérebro da operação. Um sistema de controle sofisticado monitora e sincroniza o nível de vácuo, a taxa de aumento de temperatura, a aplicação de pressão e o ciclo de resfriamento, executando uma receita precisa para um determinado material.

O Ciclo Operacional Passo a Passo

Um ciclo de produção típico segue um caminho claro e sequencial para garantir qualidade e repetibilidade.

Passo 1: Carregamento e Vedação

O material bruto, frequentemente em pó ou como uma "pré-forma" pré-moldada, é colocado em um molde de alta resistência (tipicamente grafite). O conjunto do molde é então carregado na prensa, e a câmara de vácuo é selada.

Passo 2: Evacuação

Bombas de alto desempenho ativam para remover o ar da câmara, criando o ambiente de vácuo de baixa pressão necessário para o processo.

Passo 3: Aquecimento e Pressurização

O sistema de aquecimento começa a elevar a temperatura de acordo com um perfil pré-programado. Simultaneamente, ou a uma temperatura específica, o mecanismo da prensa aplica força.

Passo 4: Manutenção (Sinterização)

O material é mantido na temperatura e pressão máximas por uma duração especificada. Durante esta fase de "manutenção" ou sinterização, o material se consolida totalmente, as partículas se ligam e a densidade se aproxima de seu máximo teórico.

Passo 5: Resfriamento Controlado

Uma vez que o tempo de manutenção é concluído, o sistema inicia uma sequência de resfriamento controlado. Isso é frequentemente feito lentamente e sob vácuo para prevenir choque térmico, que poderia rachar ou danificar o componente recém-formado.

Compreendendo as Vantagens e Limitações

Embora poderosa, uma prensa a quente a vácuo é uma ferramenta especializada com claras compensações.

Vantagem: Propriedades Superiores do Material

O processo cria peças com densidade próxima a 100%, porosidade mínima e pureza excepcional. Isso se traduz diretamente em resistência mecânica, dureza e desempenho superiores.

Vantagem: Versatilidade do Processo

Esta tecnologia é eficaz para uma vasta gama de materiais, incluindo cerâmicas avançadas, metais, ligas e materiais compósitos, tornando-a um pilar da pesquisa e produção de materiais avançados.

Limitação: Custo e Complexidade

As prensas a quente a vácuo são investimentos de capital significativos. São máquinas complexas que requerem conhecimento especializado para operação e manutenção, levando a custos operacionais mais altos em comparação com tecnologias de forno mais simples.

Limitação: Tempos de Ciclo Mais Lentos

A necessidade de criar vácuo, aquecer, manter e resfriar de forma controlada resulta em tempos de ciclo muito mais longos por peça em comparação com métodos de fabricação de alto volume, como moldagem por injeção de metal ou prensagem convencional.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção deste processo depende inteiramente do resultado exigido para o seu material.

- Se o seu foco principal é alcançar máxima densidade e resistência mecânica: Uma prensa a quente a vácuo é a escolha principal para criar componentes totalmente densos, não porosos e com propriedades físicas excepcionais.

- Se o seu foco principal é processar materiais reativos ou de alta pureza: O ambiente de vácuo é inegociável para prevenir oxidação e contaminação em materiais como titânio, metais refratários e certas cerâmicas técnicas.

- Se o seu foco principal é unir materiais diferentes: Este processo se destaca na criação de ligações de difusão fortes e limpas entre diferentes camadas de material que são difíceis de unir de outra forma.

- Se o seu foco principal é a produção em alto volume e com custo-benefício: Você deve avaliar métodos alternativos, como metalurgia do pó ou sinterização em atmosfera padrão, pois o custo e o tempo de ciclo podem ser proibitivos.

Ao compreender essa interação de calor, pressão e vácuo, você está equipado para decidir quando este poderoso processo é a ferramenta certa para alcançar uma qualidade de material intransigente.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aplicação simultânea de alta temperatura e pressão mecânica em uma câmara selada a vácuo |

| Componentes Chave | Câmara de vácuo, sistema de aquecimento (resistência/indução), mecanismo de prensa (hidráulico), sistema de controle |

| Etapas | 1. Carregamento e vedação 2. Evacuação 3. Aquecimento e pressurização 4. Manutenção (sinterização) 5. Resfriamento controlado |

| Vantagens | Propriedades superiores do material (alta densidade, pureza), versatilidade para cerâmicas, metais, compósitos |

| Limitações | Alto custo, complexidade, tempos de ciclo mais lentos em comparação com outros métodos |

| Ideal Para | Alcançar densidade máxima, processar materiais reativos, unir materiais diferentes |

Pronto para elevar o processamento de seus materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está trabalhando com cerâmicas avançadas, metais ou compósitos, nossas tecnologias de prensa a quente a vácuo podem ajudá-lo a alcançar densidade superior e resultados livres de contaminação. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos e fornecer soluções confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho