Em essência, a prensagem a quente a vácuo é uma técnica de fabricação de alto desempenho usada para criar materiais excepcionalmente densos e puros que são difíceis ou impossíveis de produzir usando métodos convencionais. Suas principais aplicações são na fabricação de cerâmicas avançadas, ligas metálicas de alta resistência, compósitos e componentes eletrônicos especializados para indústrias exigentes como a aeroespacial, médica e de defesa. Este processo combina unicamente calor, pressão mecânica e um ambiente de vácuo para simultaneamente compactar e sinterizar materiais em pó em uma forma sólida e não porosa.

O verdadeiro valor da prensagem a quente a vácuo reside em sua capacidade de produzir materiais com propriedades finais superiores. Ao eliminar a contaminação atmosférica e aplicar pressão durante o aquecimento, ele atinge uma densificação quase total e microestruturas controladas, resultando em componentes com resistência, pureza e desempenho excepcionais.

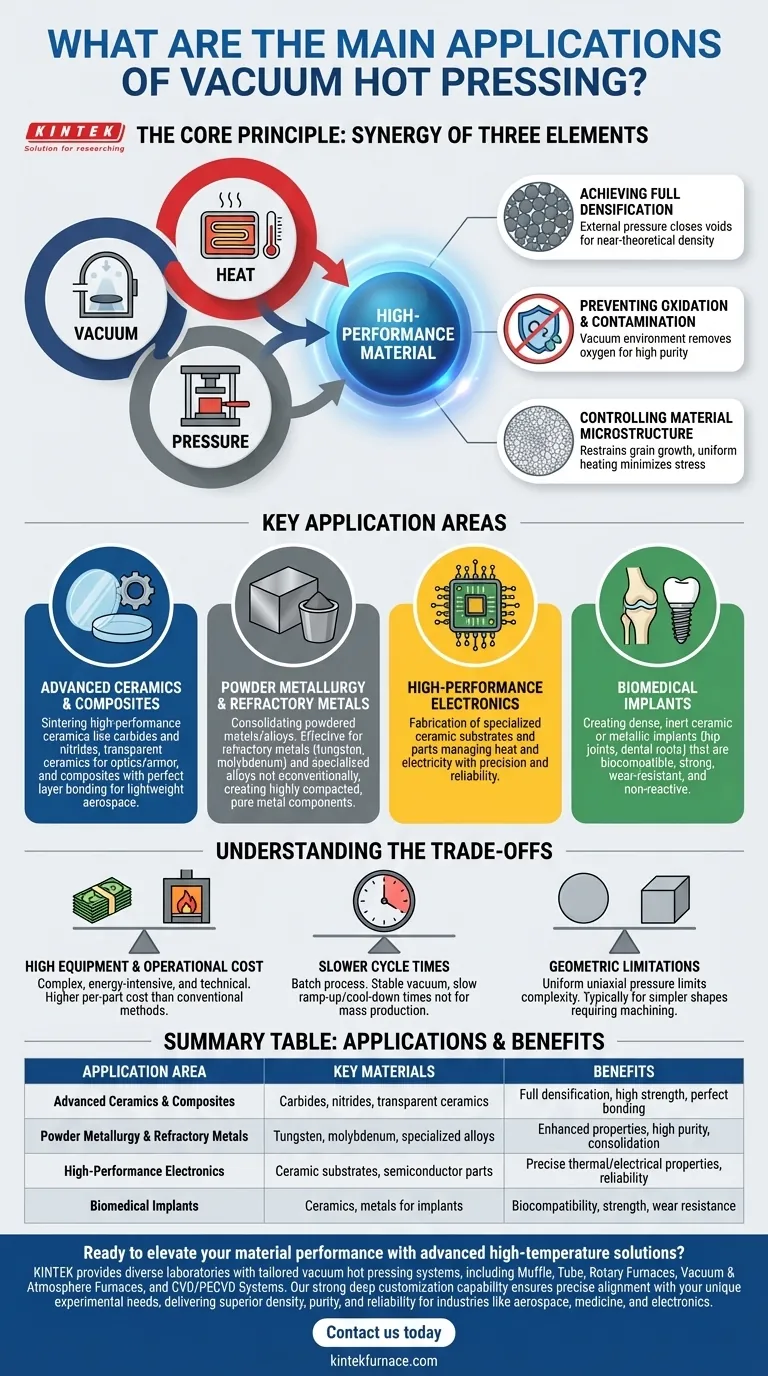

O Princípio Central: Por que Combinar Vácuo, Calor e Pressão?

A prensagem a quente a vácuo não é simplesmente um método de conformação; é um processo de aprimoramento de materiais. A sinergia entre seus três elementos centrais – vácuo, calor e pressão – é o que permite a criação de materiais de próxima geração.

Conseguindo a Densificação Completa

A sinterização tradicional depende apenas do calor para fundir partículas, muitas vezes deixando porosidade residual que compromete a resistência do material e outras propriedades.

A prensagem a quente a vácuo aplica pressão externa durante o ciclo de aquecimento. Essa força mecânica auxilia ativamente a consolidação do pó, fechando vazios internos e levando o material a uma densidade quase teórica. Isso é crítico para aplicações que exigem máxima durabilidade e desempenho.

Prevenindo Oxidação e Contaminação

Aquecer materiais reativos como metais refratários ou certas cerâmicas no ar causaria oxidação imediata, alterando fundamentalmente suas propriedades e tornando-os inúteis.

O ambiente de vácuo remove o oxigênio e outros gases atmosféricos. Isso evita a oxidação e a descarbonetação, garantindo que o produto final mantenha sua pureza química. Este ambiente de processamento "limpo" é essencial para a fabricação de implantes médicos, substratos eletrônicos e componentes metálicos de alta pureza.

Controlando a Microestrutura do Material

As propriedades finais de um material são ditadas por sua estrutura cristalina interna, ou microestrutura. O aquecimento descontrolado pode levar ao crescimento excessivo de grãos, o que frequentemente reduz a resistência do material.

A combinação de pressão e um perfil de aquecimento controlado permite que os engenheiros restrinjam o crescimento indesejado de grãos cristalinos, especialmente em nanomateriais. Além disso, o aquecimento lento e uniforme a vácuo minimiza o estresse térmico, reduzindo a deformação e a necessidade de usinagem pós-processamento dispendiosa.

Principais Áreas de Aplicação em Detalhe

As capacidades únicas da prensagem a quente a vácuo a tornam indispensável em setores onde a falha de material não é uma opção.

Cerâmicas e Compósitos Avançados

Esta é uma área de aplicação primária. O processo é usado para sinterizar cerâmicas de alto desempenho como carbetos e nitretos, bem como para criar cerâmicas totalmente densas e transparentes para aplicações ópticas e blindagem. Para compósitos, garante uma ligação perfeita entre diferentes camadas de material, crucial para componentes aeroespaciais leves.

Metalurgia do Pó e Metais Refratários

A prensagem a quente a vácuo é usada para consolidar pós metálicos e ligas em formas sólidas com propriedades aprimoradas. É particularmente eficaz para metais refratários (como tungstênio e molibdênio) e para a criação de ligas especializadas que não podem ser fundidas e moldadas convencionalmente. O resultado é um componente metálico altamente compactado e puro.

Eletrônicos de Alto Desempenho

A fabricação de certos componentes eletrônicos e semicondutores requer materiais com propriedades térmicas e elétricas precisamente definidas. A prensagem a quente a vácuo permite a fabricação de substratos cerâmicos especializados e outras peças que podem gerenciar calor e eletricidade com extrema confiabilidade.

Implantes Biomédicos

Biocompatibilidade e resistência são primordiais para dispositivos médicos colocados dentro do corpo humano. A prensagem a quente a vácuo é usada para criar implantes cerâmicos ou metálicos densos e inertes, como articulações de quadril e raízes dentárias, que são fortes, resistentes ao desgaste e não reagirão com o corpo.

Entendendo as Compensações

Embora poderosa, a prensagem a quente a vácuo é uma ferramenta especializada com limitações específicas que a tornam inadequada para todas as necessidades de fabricação.

Alto Custo de Equipamento e Operacional

Os fornos de prensagem a quente a vácuo são equipamentos complexos e caros. O processo em si é intensivo em energia e requer supervisão técnica significativa, levando a custos por peça mais altos em comparação com métodos convencionais como fundição ou sinterização padrão.

Tempos de Ciclo Mais Lentos

A necessidade de criar um vácuo estável, aumentar lentamente a temperatura, aplicar pressão e resfriar sob condições controladas torna o processo inerentemente lento. É um processo em lote, não adequado para as demandas de alta produção em massa.

Limitações Geométricas

O requisito de aplicar pressão uniaxial uniforme (em uma única direção) limita a complexidade geométrica das peças que podem ser produzidas. Tipicamente, o processo é usado para formas mais simples como discos, blocos ou cilindros que serão usinados em sua forma final.

A Prensagem a Quente a Vácuo é Certa para a Sua Aplicação?

A escolha deste processo requer uma compreensão clara dos requisitos de desempenho do seu componente final versus suas restrições de produção.

- Se o seu foco principal é a máxima densidade e pureza do material: A prensagem a quente a vácuo é a escolha definitiva para eliminar a porosidade e prevenir a contaminação em materiais sensíveis.

- Se o seu foco principal é a produção de materiais avançados quase em forma final: Este processo se destaca na criação de componentes de alto valor que exigem mínima usinagem pós-processamento, economizando tempo e desperdício de material.

- Se o seu foco principal é a produção em massa econômica: Você deve explorar métodos alternativos como moldagem por injeção de metal (MIM) ou prensagem e sinterização convencional, pois VHP é um processo especializado e de alto custo.

Em última análise, a prensagem a quente a vácuo é uma escolha estratégica feita quando o desempenho e a confiabilidade do próprio material são os fatores mais críticos para o sucesso.

Tabela Resumo:

| Área de Aplicação | Materiais Chave | Benefícios |

|---|---|---|

| Cerâmicas e Compósitos Avançados | Carbetos, nitretos, cerâmicas transparentes | Densificação completa, alta resistência, ligação perfeita |

| Metalurgia do Pó e Metais Refratários | Tungstênio, molibdênio, ligas especializadas | Propriedades aprimoradas, alta pureza, consolidação |

| Eletrônicos de Alto Desempenho | Substratos cerâmicos, peças semicondutoras | Propriedades térmicas/elétricas precisas, confiabilidade |

| Implantes Biomédicos | Cerâmicas, metais para implantes | Biocompatibilidade, resistência, resistência ao desgaste |

Pronto para elevar o desempenho do seu material com soluções avançadas de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de prensagem a quente a vácuo sob medida, incluindo fornos de mufla, tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, entregando densidade, pureza e confiabilidade superiores para indústrias como aeroespacial, medicina e eletrônicos. Entre em contato hoje para discutir como podemos otimizar seus processos e alcançar resultados excepcionais!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores