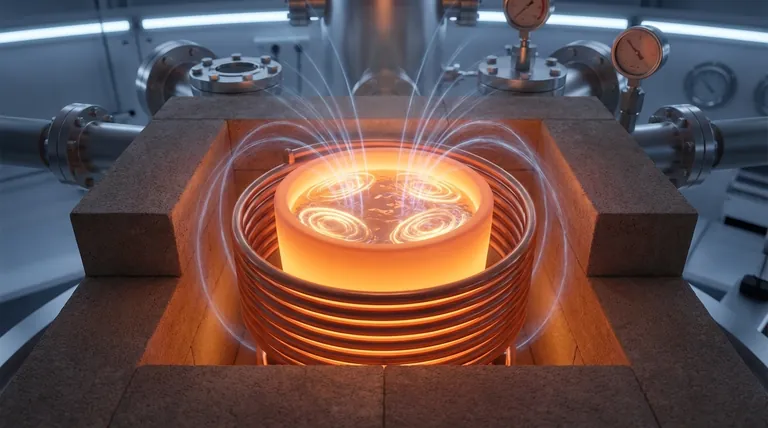

Na evaporação por aquecimento indutivo, o sistema utiliza um cadinho cerâmico cercado por uma bobina de indução externa, que por sua vez é protegida por uma carcaça de tijolos refratários. Essa configuração é projetada especificamente para alavancar a indução eletromagnética, que gera calor diretamente no material condutor a ser evaporado.

A diferença fundamental reside no princípio de aquecimento: sistemas indutivos usam um campo magnético para aquecer o material alvo diretamente, enquanto outros métodos como o aquecimento resistivo aquecem um cadinho indiretamente, que então transfere seu calor para o material. Essa distinção dita todas as escolhas de material e configuração.

A Configuração de Aquecimento Indutivo: Uma Abordagem Direta

Todo o conjunto para aquecimento indutivo é projetado para permitir que um campo magnético passe pelo cadinho e interaja diretamente com o material dentro dele, como o magnésio fundido.

O Cadinho Cerâmico

O cadinho deve ser feito de um material como cerâmica porque é um isolante elétrico e é transparente aos campos magnéticos. Isso permite que a energia da bobina de indução passe pelas paredes do cadinho sem aquecê-las, concentrando o efeito no metal condutor interno.

A Bobina de Indução Externa

Uma bobina de indução é posicionada ao redor do exterior do cadinho. Quando uma corrente alternada flui através desta bobina, ela gera um campo magnético poderoso e rapidamente variável no espaço onde o cadinho está localizado.

O Princípio das Correntes Parasitas

Este campo magnético penetra no cadinho cerâmico e induz correntes elétricas circulares, conhecidas como correntes parasitas, diretamente dentro do magnésio fundido. A resistência elétrica inerente do magnésio faz com que o fluxo dessa corrente gere calor intenso, derretendo e evaporando o material de dentro para fora.

A Carcaça de Tijolos Refratários

Uma carcaça feita de tijolos refratários é colocada ao redor de todo o conjunto. Ela serve a duas funções críticas: fornecer isolamento térmico para manter altas temperaturas de forma eficiente e oferecer proteção física à bobina externa contra o calor intenso.

Como Isso Difere do Aquecimento Resistivo: Um Método Indireto

Para apreciar totalmente a configuração indutiva, é útil contrastá-la com o método mais convencional de aquecimento resistivo. O objetivo é o mesmo — evaporação — mas o mecanismo é totalmente diferente.

O Elemento de Aquecimento e o Cadinho

No aquecimento resistivo, um fio de resistência é enrolado diretamente ao redor do exterior de um cadinho, que é frequentemente feito de alumina. Este fio é a fonte de calor, semelhante ao elemento em um fogão elétrico.

O Mecanismo de Aquecimento Indireto

O processo é indireto: a eletricidade aquece o fio, o fio quente aquece o cadinho por condução e radiação, e finalmente, o cadinho quente transfere seu calor para o material interno. Esta é uma transferência de energia muito mais lenta e em várias etapas.

A Necessidade de Isolamento Diferente

Em vez de tijolos refratários densos, os sistemas resistivos geralmente usam isolamento mais leve, como algodão de fibra de alumina. Sua função principal é simplesmente reter o calor radiante emitido pelo conjunto quente de fio e cadinho.

Compreendendo o Principal Compromisso: Eficiência

A escolha entre essas configurações não é arbitrária; ela se concentra em um compromisso crítico entre eficiência e complexidade.

Por Que o Aquecimento Indutivo é Mais Eficiente

O aquecimento indutivo é fundamentalmente mais eficiente porque gera calor precisamente onde é necessário — dentro do próprio material alvo. Muito menos energia é desperdiçada aquecendo primeiro o cadinho e os componentes circundantes, levando a tempos de aquecimento mais rápidos e menor consumo de energia.

A Ineficiência do Aquecimento Resistivo

O aquecimento resistivo perde energia significativa para o ambiente. O sistema deve primeiro levar o fio de aquecimento e toda a massa do cadinho à temperatura antes que o material alvo comece a aquecer efetivamente. Isso cria um atraso térmico e desperdiça energia.

Fazendo a Escolha Certa para o Seu Processo

Compreender esses princípios fundamentais permite que você selecione a tecnologia que melhor se alinha com suas prioridades operacionais.

- Se seu foco principal é a eficiência energética e o aquecimento rápido: O aquecimento indutivo é a escolha superior, pois seu mecanismo de aquecimento direto minimiza o desperdício de energia e reduz o tempo de processo.

- Se seu foco principal é a simplicidade do equipamento e um custo inicial potencialmente menor: O aquecimento resistivo oferece um design mais direto, embora com o custo de menor eficiência térmica e desempenho mais lento.

Em última análise, selecionar a configuração correta depende de entender que como você gera o calor é tão importante quanto a quantidade de calor que você gera.

Tabela Resumo:

| Recurso | Aquecimento Indutivo | Aquecimento Resistivo |

|---|---|---|

| Princípio de Aquecimento | Direto (via campo magnético) | Indireto (via condução/radiação) |

| Material do Cadinho | Cerâmica (transparente ao campo magnético) | Frequentemente Alumina |

| Geração de Calor | Dentro do material alvo | No fio externo, depois no cadinho |

| Isolamento Principal | Carcaça de Tijolos Refratários | Algodão de Fibra de Alumina |

| Eficiência | Alta (desperdício mínimo de energia) | Menor (atraso térmico, perda de energia) |

| Velocidade de Aquecimento | Rápida | Mais Lenta |

Otimize Seu Processo de Evaporação com a KINTEK

Compreender as nuances da tecnologia de aquecimento é crucial para alcançar o desempenho máximo em seu laboratório. Se sua prioridade é a máxima eficiência energética com aquecimento indutivo rápido ou a configuração mais simples de um sistema resistivo, o equipamento certo é fundamental.

A equipe de P&D e fabricação especializada da KINTEK oferece precisamente isso. Oferecemos uma linha de fornos de laboratório de alto desempenho, incluindo sistemas personalizáveis de Vácuo e CVD, projetados para atender às suas necessidades exclusivas de processamento térmico.

Deixe-nos ajudá-lo a selecionar o sistema perfeito para aprimorar a eficiência e os resultados do seu processo.

Contate a KINTEK hoje mesmo para discutir sua aplicação e receber uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência