Em resumo, as vantagens de um forno de indução são eficiência superior, controle preciso e limpeza operacional. Em comparação com os métodos tradicionais a combustível, a tecnologia de indução proporciona um processo de fusão mais rápido, mais econômico e de maior qualidade ao gerar calor diretamente dentro do próprio metal. Isso elimina muitos dos custos, impurezas e ineficiências associados à queima de combustíveis fósseis.

A principal vantagem de um forno de indução não é apenas uma lista de benefícios, mas uma mudança fundamental na metodologia de aquecimento. Ao usar campos eletromagnéticos em vez de combustão externa, ele transforma a fusão de uma arte aproximada em uma ciência precisa, controlável e altamente eficiente.

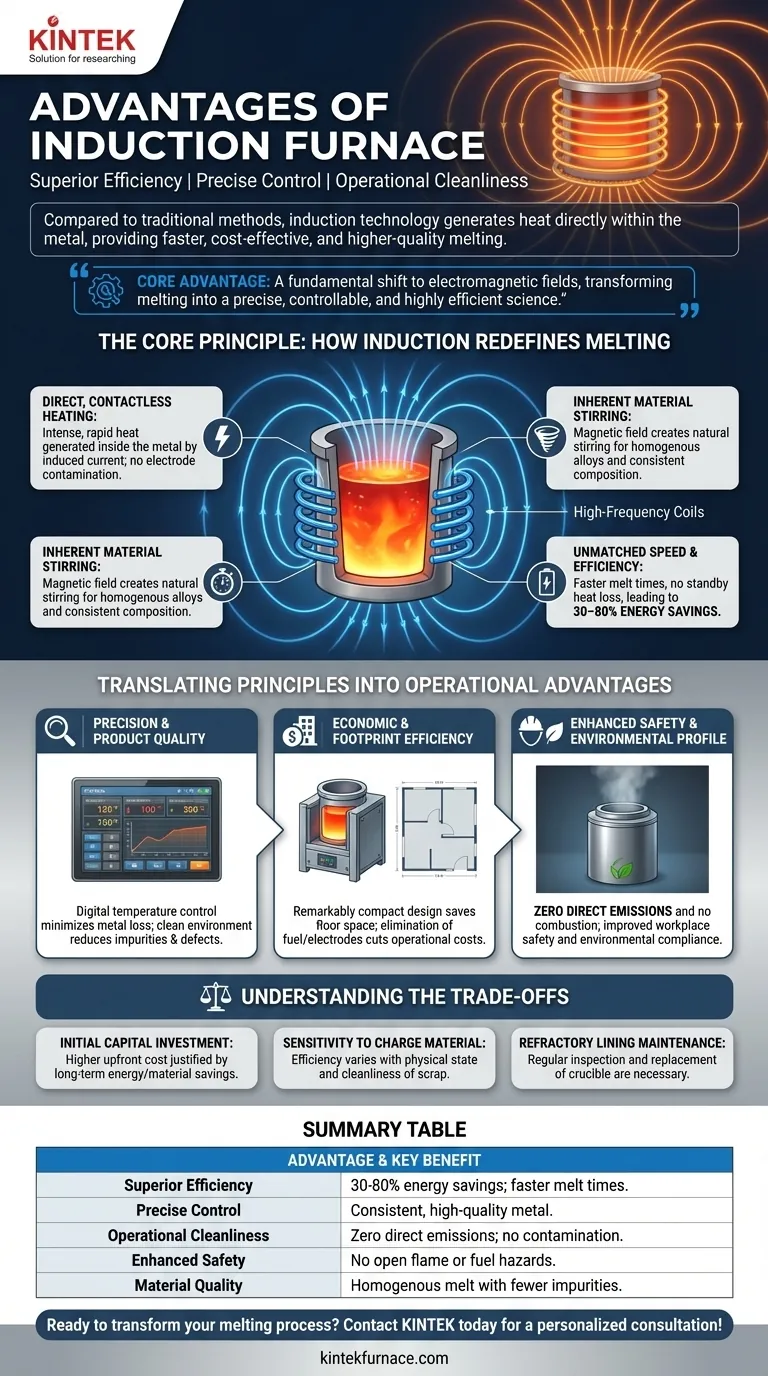

O Princípio Central: Como a Indução Redefine a Fusão

Para entender as vantagens, você deve primeiro entender o mecanismo. Um forno de indução não queima combustível. Em vez disso, ele usa um campo magnético poderoso e de alta frequência para induzir uma corrente elétrica diretamente na carga metálica.

Aquecimento Direto e Sem Contato

A resistência do metal a essa corrente induzida gera calor intenso e rápido de dentro para fora. Isso é fundamentalmente diferente dos fornos tradicionais que precisam aquecer a parte externa do material e esperar que a energia conduza para dentro.

Como o elemento de aquecimento (o campo magnético) nunca toca o material, não há contaminação por eletrodos ou subprodutos da combustão.

Agitação Inerente do Material

O mesmo campo magnético que gera calor também cria uma ação de agitação natural dentro do banho fundido. Isso garante uma mistura homogênea, o que é crucial para produzir ligas de alta qualidade com composição química consistente.

Velocidade e Eficiência Incomparáveis

O aquecimento de dentro é drasticamente mais rápido, com tempos de fusão medidos em minutos, em vez de horas. Também não há perda de calor em standby, pois a energia só é consumida quando o forno está ativamente fundindo.

Essa eficiência direta pode resultar em economia de energia de 30% a 80% em comparação com métodos mais antigos, reduzindo significativamente os custos operacionais de longo prazo.

Traduzindo Princípios em Vantagens Operacionais

A física subjacente da fusão por indução oferece benefícios tangíveis em produção, finanças e segurança.

Precisão e Qualidade do Produto

A capacidade de gerenciar a entrada de energia com precisão digital permite um controle de temperatura extremamente preciso. Isso minimiza a perda de metal devido ao superaquecimento e previne a formação de microestruturas indesejáveis.

O ambiente de fusão limpo, livre de gases de combustão, resulta em um produto final com menos impurezas e defeitos relacionados a gases.

Eficiência Econômica e de Espaço

Os fornos de indução são notavelmente compactos, exigindo menos espaço de piso do que seus equivalentes tradicionais.

A eliminação de combustível e eletrodos remove categorias inteiras de custos operacionais e desafios logísticos relacionados ao armazenamento e manuseio de materiais combustíveis.

Perfil de Segurança e Ambiental Aprimorado

Sem chama aberta ou combustão de combustível fóssil, o processo de indução produz zero emissões diretas. Isso o torna uma tecnologia ambientalmente amigável que ajuda a cumprir regulamentações rigorosas.

A ausência de combustível também melhora drasticamente a segurança no local de trabalho ao remover os riscos associados ao armazenamento, transporte e perigos de combustão de combustível.

Entendendo as Compensações

Nenhuma tecnologia está isenta de considerações. Uma avaliação objetiva deve reconhecer os desafios potenciais.

Investimento de Capital Inicial

Os sistemas de forno de indução são tecnologicamente avançados e geralmente exigem um investimento de capital inicial mais alto em comparação com tipos de fornos tradicionais mais simples. No entanto, as economias de longo prazo em energia e materiais geralmente justificam esse custo inicial.

Sensibilidade ao Material de Carga

A eficiência do processo pode ser afetada pelo estado físico e limpeza do metal que está sendo carregado. Sucata muito solta ou suja pode não se acoplar tão eficientemente ao campo magnético e pode produzir fumaça ou escória.

Manutenção do Revestimento Refratário

O cadinho, ou revestimento refratário, que contém o metal fundido é um componente crítico que se desgasta com o tempo. Requer inspeção regular, manutenção e eventual substituição, o que representa um custo operacional recorrente chave e uma fonte de tempo de inatividade.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de fusão correta depende inteiramente de seus objetivos principais.

- Se seu foco principal for controle de processo e qualidade: A regulação precisa da temperatura e a agitação eletromagnética de um forno de indução são incomparáveis para produzir metais consistentes e de alta qualidade.

- Se seu foco principal for redução de custo operacional: A eficiência energética significativa e a eliminação dos custos de combustível fornecem uma vantagem econômica forte e de longo prazo que pode compensar um investimento inicial mais alto.

- Se seu foco principal for conformidade ambiental e segurança: A ausência de combustão e manuseio de combustível associado torna a indução a tecnologia de fusão mais limpa e segura disponível.

Em última análise, a adoção de um forno de indução é uma decisão estratégica que prioriza a precisão, a eficiência de longo prazo e a segurança operacional em detrimento de custos de capital iniciais mais baixos.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Eficiência Superior | Economia de energia de 30-80% vs. métodos tradicionais; tempos de fusão mais rápidos. |

| Controle Preciso | Gerenciamento de temperatura digital para metal consistente e de alta qualidade. |

| Limpeza Operacional | Zero emissões diretas; sem contaminação por combustível ou eletrodos. |

| Segurança Aprimorada | Sem chama aberta ou perigos de combustível combustível. |

| Qualidade do Material | A agitação eletromagnética garante uma fusão homogênea com menos impurezas. |

Pronto para transformar seu processo de fusão com a precisão e eficiência de um forno de indução?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções térmicas avançadas para diversas aplicações industriais e de laboratório. Nossa linha de produtos, incluindo Fornos Muffle, Tubo e Vácuo de alta temperatura, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades operacionais exclusivas.

Deixe nossos especialistas ajudá-lo a selecionar ou projetar sob medida o forno perfeito para aumentar sua produtividade, reduzir custos e aprimorar a segurança. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear