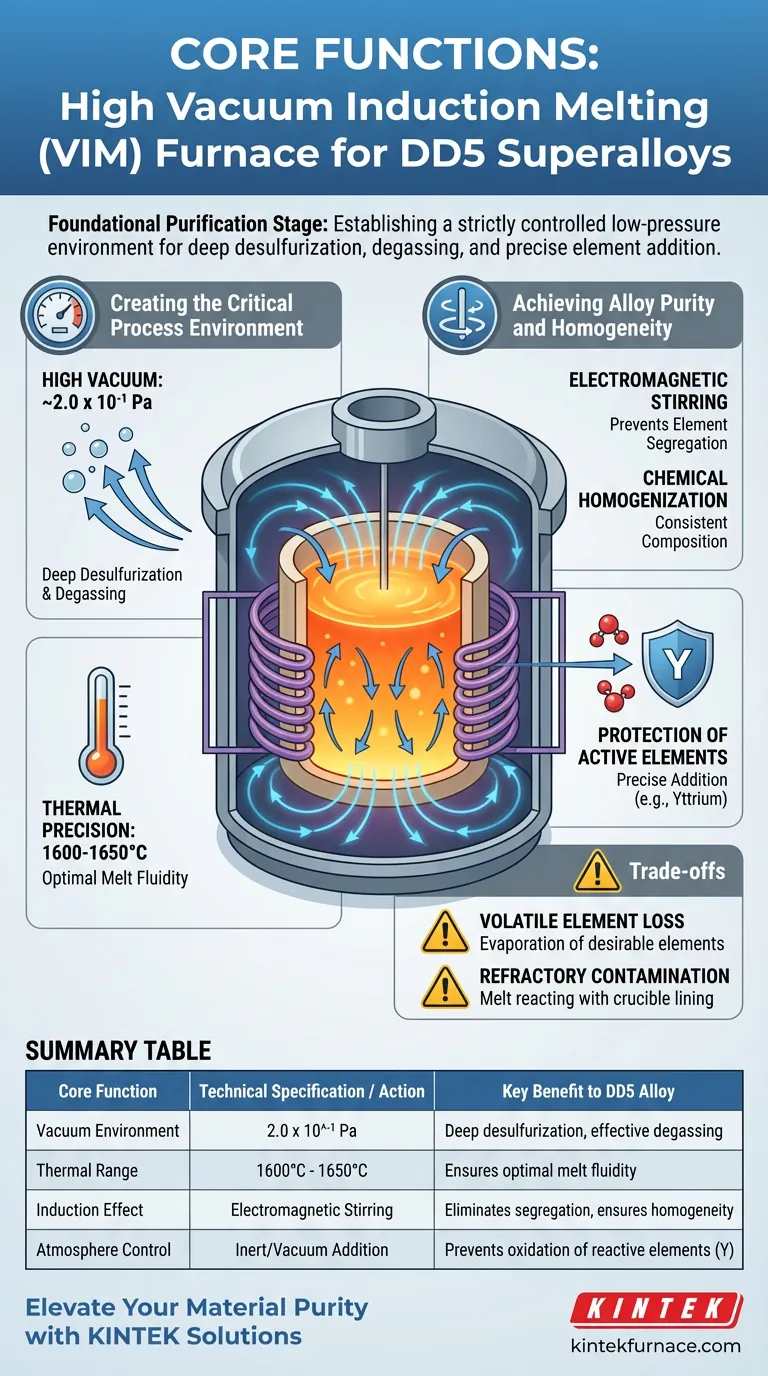

O forno de Lingotamento por Indução a Alto Vácuo (VIM) serve como o estágio fundamental de purificação para superligas DD5. Ele funciona estabelecendo um ambiente de baixa pressão estritamente controlado, tipicamente em torno de 2,0 x 10^-1 Pa, enquanto aquece a liga a temperaturas entre 1600 e 1650 graus Celsius. Este equipamento é essencial para alcançar dessulfuração profunda, desgaseificar a fusão e permitir a adição precisa de elementos reativos sem oxidação.

O valor central do forno VIM reside em sua capacidade de purificar simultaneamente a matriz metálica e proteger elementos altamente reativos. Ao combinar alto vácuo com agitação eletromagnética, ele garante a homogeneidade química e os baixos níveis de impureza necessários para a integridade estrutural das superligas DD5.

Criando o Ambiente Crítico do Processo

O Papel do Alto Vácuo

O forno VIM opera a uma pressão específica de aproximadamente 2,0 x 10^-1 Pa.

Este ambiente de baixa pressão é o principal mecanismo para a desgaseificação, removendo efetivamente impurezas gasosas do metal fundido.

Crucialmente, este nível de vácuo facilita a dessulfuração profunda, uma etapa de purificação necessária para remover o enxofre, que é prejudicial às propriedades mecânicas da liga.

Precisão Térmica

O processamento de superligas DD5 requer a manutenção de altas temperaturas, variando de 1600 a 1650 graus Celsius.

Manter esta janela específica garante que a fusão seja suficientemente fluida para que as reações de purificação ocorram eficientemente, sem superaquecer o material ou danificar o revestimento do forno.

Alcançando Pureza e Homogeneidade da Liga

Agitação Eletromagnética

Uma vantagem distinta do processo VIM é o efeito de agitação eletromagnética gerado naturalmente pelas bobinas de aquecimento por indução.

Esta força agita continuamente o banho fundido, prevenindo a segregação de elementos pesados e leves.

Homogeneização Química

O movimento constante proporcionado pela agitação eletromagnética promove a homogeneização química em toda a fusão.

Isso garante que cada seção do lingote tenha uma composição consistente, o que é vital para o desempenho de ligas complexas como a DD5.

Proteção de Elementos Ativos

O ambiente VIM permite a adição precisa de elementos ativos, especificamente ítrio (Y), que é altamente reativo ao oxigênio.

Ao eliminar o oxigênio atmosférico, o forno impede a perda oxidativa dessas adições críticas, garantindo que elas permaneçam na liga para desempenhar sua função pretendida, em vez de se transformarem em escória ou inclusões de óxido.

Compreendendo as Compensações

Perda de Elementos Voláteis

Embora o alto vácuo seja excelente para remover impurezas gasosas, ele não discrimina elementos voláteis desejáveis.

Os operadores devem gerenciar cuidadosamente a pressão e a temperatura para evitar a evaporação de elementos de liga necessários que possuem altas pressões de vapor.

Contaminação Refratária

Apesar da pureza do vácuo, o metal fundido ainda está em contato com o cadinho cerâmico.

Tempos de permanência prolongados em temperaturas máximas (1650°C) podem aumentar o risco de a fusão reagir com o revestimento do cadinho, potencialmente introduzindo inclusões cerâmicas na liga.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Limpeza da Liga: Priorize as capacidades de nível de vácuo para garantir a máxima eficiência de desgaseificação e dessulfuração profunda.

Se o seu foco principal é a Precisão da Composição: Concentre-se no controle preciso da agitação por indução e da temperatura para proteger adições reativas como o Ítrio contra oxidação ou segregação.

O forno VIM não é apenas um vaso de fusão; é um reator químico complexo que define a pureza de base e o potencial de desempenho do componente DD5 final.

Tabela Resumo:

| Função Principal | Especificação Técnica / Ação | Benefício Chave para a Liga DD5 |

|---|---|---|

| Ambiente de Vácuo | 2,0 x 10^-1 Pa | Dessulfuração profunda e desgaseificação eficaz de impurezas |

| Faixa Térmica | 1600℃ - 1650℃ | Garante fluidez ótima da fusão para reações de purificação |

| Efeito de Indução | Agitação Eletromagnética | Elimina segregação de elementos; garante homogeneidade química |

| Controle de Atmosfera | Adição Inerte/Vácuo | Previne a oxidação de elementos reativos como o Ítrio (Y) |

Eleve a Pureza do Seu Material com Soluções KINTEK

Maximize o desempenho de suas superligas DD5 com nossos sistemas avançados de fusão de alta temperatura. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de pesquisa ou produção. Se você precisa de controle térmico preciso ou homogeneidade química superior, nossos fornos de laboratório oferecem a confiabilidade que seu projeto exige. Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades exclusivas e descobrir como a KINTEK pode aprimorar a eficiência do seu processamento de materiais.

Guia Visual

Referências

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo na preparação de aço de casco de médio teor de manganês?

- Por que os fornos de indução são populares para a fabricação de ligas? Alcance Homogeneidade Superior da Liga e Eficiência

- Como os fornos de fusão por indução IGBT se comparam aos sistemas de fusão tradicionais? Um Salto Geracional na Tecnologia de Fusão

- Como funciona um forno de fusão por indução a vácuo (forno VIM)? Obtenha metais ultra-puros com fusão de precisão

- Para que é utilizado um forno de indução? Obtenha Fusão de Metais Limpa e Eficiente

- Como os fornos de indução garantem alta pureza em metais preciosos fundidos? Alcance a Fusão Livre de Contaminação

- Que ambiente experimental um forno de indução a vácuo fornece para HRB400? Garanta a Pesquisa de Aço de Ultra-Pureza

- Como os fornos de indução de média frequência são usados na fusão e fundição de metais? Desbloqueie Precisão e Eficiência