Em essência, os fornos de indução de média frequência utilizam um método poderoso e sem contato de indução eletromagnética para fundir metal para fundição. Uma corrente alternada é passada através de uma bobina, que gera um campo magnético que induz correntes elétricas diretamente na carga metálica, fazendo com que ela aqueça rapidamente e derreta de dentro para fora com precisão excepcional.

O valor central dos fornos de indução de média frequência não é apenas derreter metal, mas fazê-lo com um nível de controle, eficiência e limpeza que os métodos tradicionais não conseguem igualar. Isso se traduz diretamente em produtos finais de maior qualidade, custos operacionais reduzidos e maior flexibilidade de fabricação.

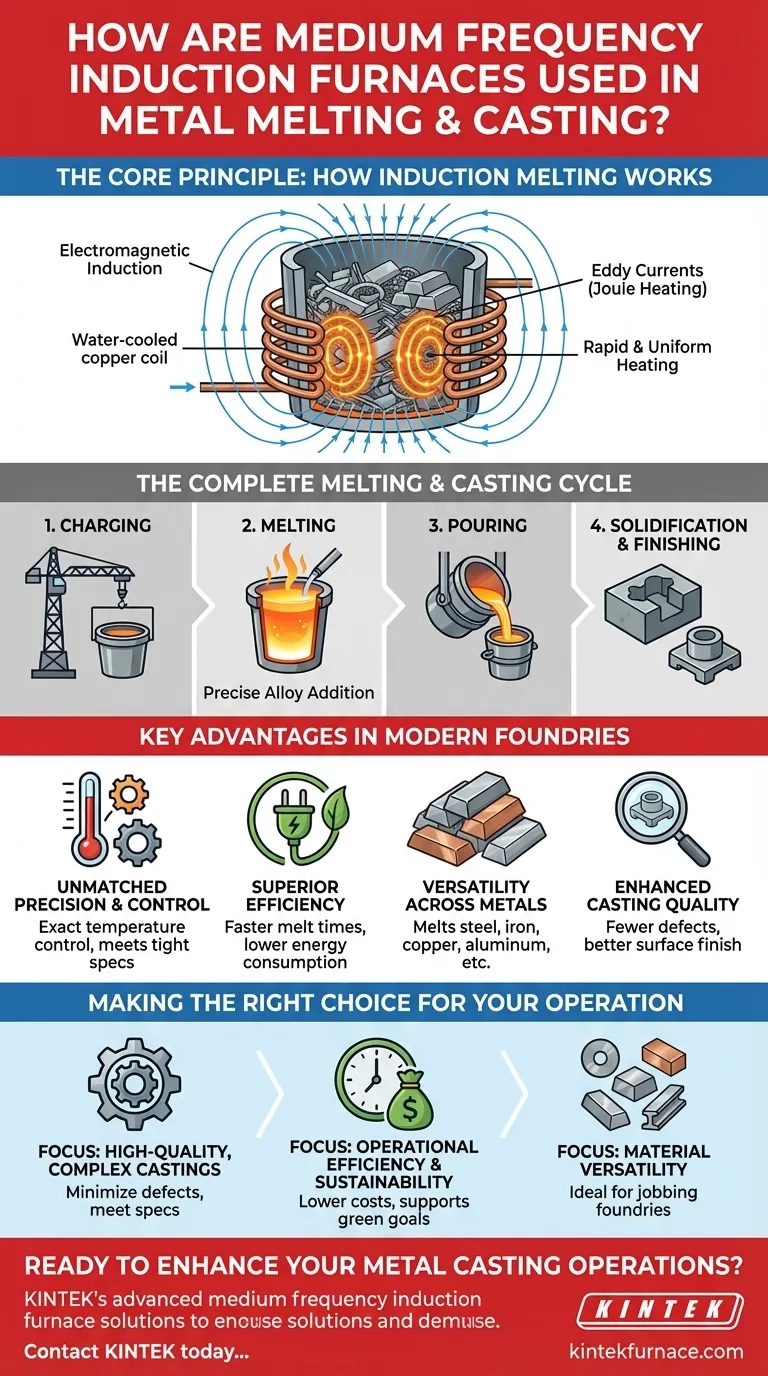

O Princípio Central: Como Funciona a Fusão por Indução

Para entender a aplicação, você deve primeiro compreender a física subjacente. O processo é elegante em sua simplicidade e eficácia, dependendo de princípios eletromagnéticos fundamentais.

Indução Eletromagnética

Um forno de indução contém uma bobina de cobre resfriada a água. Quando uma corrente alternada de média frequência é aplicada a esta bobina, ela cria um campo magnético poderoso e em rápida mudança.

Quando material condutor, como sucata de metal ou lingotes, é colocado dentro da bobina, este campo magnético induz fortes correntes elétricas (chamadas correntes parasitas) dentro do próprio metal.

Aquecimento Rápido e Uniforme

Essas correntes parasitas encontram resistência elétrica à medida que fluem através do metal, o que gera calor intenso. Este método, conhecido como aquecimento Joule, é incrivelmente eficiente porque o calor é gerado diretamente dentro do material a ser fundido.

Este processo garante uma fusão rápida e uniforme e permite um controle preciso da temperatura final do banho fundido. O campo magnético também cria uma ação de agitação, que ajuda a homogeneizar a liga e a temperatura.

O Ciclo Completo de Fusão e Fundição

O forno é apenas uma parte de um processo de múltiplas etapas.

- Carregamento: O cadinho do forno é carregado com o metal a ser fundido, que pode estar na forma de sucata, lingotes ou material reciclado.

- Fusão: A energia é aplicada e a carga derrete rapidamente. Elementos de liga podem ser adicionados com precisão devido ao ambiente controlado.

- Vazamento: Assim que o metal atinge a temperatura e composição alvo, o forno é inclinado para despejar o metal fundido em uma panela ou diretamente em moldes.

- Solidificação e Acabamento: O metal esfria e solidifica dentro do molde, criando a peça fundida, que é então removida para qualquer acabamento ou usinagem final.

Vantagens Chave em Fundições Modernas

A adoção generalizada desta tecnologia decorre de várias vantagens claras e convincentes sobre os fornos tradicionais a combustível ou de cubilô.

Precisão e Controle Incomparáveis

A capacidade de gerenciar com precisão a entrada de energia permite um controle exato da temperatura. Isso é fundamental para atender às especificações rigorosas das ligas modernas e evitar a perda de elementos de liga valiosos devido ao superaquecimento.

Eficiência Superior

Como o calor é gerado diretamente dentro do metal, a transferência de energia é altamente eficiente, levando a tempos de fusão mais rápidos e menor consumo de energia por tonelada de metal. Há um desperdício mínimo de calor irradiado para o ambiente circundante.

Versatilidade em Metais

Um único forno de média frequência pode ser usado para fundir uma ampla gama de metais. Isso inclui aço, aço inoxidável, ferro, cobre, latão, alumínio e várias outras ligas não ferrosas, proporcionando às fundições flexibilidade operacional significativa.

Qualidade de Fundição Aprimorada

O processo de fusão limpo e a ação de agitação eletromagnética minimizam a contaminação e garantem uma mistura homogênea. Isso resulta em peças fundidas com menos defeitos, melhor precisão dimensional e um melhor acabamento superficial.

Entendendo as Compensações

Embora altamente eficaz, a fusão por indução não é uma solução universal. Reconhecer seu contexto operacional específico é fundamental para tomar uma decisão informada.

Investimento de Capital Inicial

A tecnologia avançada, particularmente a fonte de alimentação baseada em IGBT e os sistemas de controle, geralmente requer um investimento de capital inicial mais alto em comparação com os tipos de fornos mais tradicionais.

Requisitos de Manutenção e Habilidade

A eletrônica sofisticada e os sistemas de resfriamento a água exigem um nível mais alto de habilidade técnica para manutenção e solução de problemas. Os operadores também precisam de treinamento para alavancar efetivamente as capacidades de controle do forno.

Escala de Operação

Os fornos de média frequência se destacam na produção de lotes pequenos a médios, onde a precisão e a flexibilidade são primordiais. Para fusão em massa contínua de alto tonelagem de um único material (como em uma siderúrgica primária), outras tecnologias, como fornos a arco elétrico, podem ser mais econômicas.

Fazendo a Escolha Certa para Sua Operação

A decisão de usar um forno de indução de média frequência deve ser impulsionada por seus objetivos de fabricação específicos.

- Se o seu foco principal são peças fundidas complexas e de alta qualidade: Esta tecnologia oferece o controle preciso de temperatura e liga necessário para minimizar defeitos e atender a especificações rigorosas.

- Se o seu foco principal é a eficiência operacional e a sustentabilidade: A alta eficiência energética, a fusão rápida e a redução do desperdício de material diminuem diretamente os custos operacionais e apoiam metas de fabricação ecológica.

- Se o seu foco principal é a versatilidade de materiais: A capacidade de fundir eficientemente uma ampla gama de metais diferentes no mesmo forno o torna ideal para fundições de serviço e linhas de produtos diversas.

Em última análise, o forno de indução de média frequência tornou-se uma pedra angular da fundição de metais moderna, permitindo que as fundições produzam melhores produtos, mais rapidamente e com maior controle.

Tabela de Resumo:

| Característica Principal | Benefício para Fusão e Fundição |

|---|---|

| Indução Eletromagnética | Aquecimento interno sem contato para fusão rápida e uniforme |

| Controle Preciso de Temperatura | Garante a integridade da liga e minimiza defeitos nas peças fundidas finais |

| Alta Eficiência Energética | Tempos de fusão mais rápidos e custos operacionais mais baixos por tonelada |

| Agitação Eletromagnética | Cria uma fusão homogênea para qualidade de fundição consistente |

| Versatilidade de Materiais | Capaz de fundir aço, ferro, cobre, alumínio e mais |

Pronto para aprimorar suas operações de fundição de metais com tecnologia de fusão de precisão?

As soluções avançadas de fornos de indução de média frequência da KINTEK são projetadas para fornecer o controle, a eficiência e a versatilidade que sua fundição precisa. Alavancando nossa P&D excepcional e fabricação interna, fornecemos fornos robustos adaptados às suas necessidades específicas, quer você se concentre em fundidos complexos de alta qualidade, eficiência operacional ou versatilidade de materiais.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia pode ajudá-lo a alcançar qualidade de fundição superior e reduzir seus custos operacionais.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas