Em sua essência, um forno de indução é usado para fundir metal. Ele pode processar uma ampla gama de materiais, incluindo ferro e aço, cobre, alumínio e metais preciosos como ouro e prata. O forno aproveita a energia elétrica limpa e eficiente para transformar metal sólido em estado líquido para fundição, liga ou refino adicional.

Um forno de indução não é apenas um aquecedor; é uma ferramenta metalúrgica precisa. Sua função principal é fundir metais usando indução eletromagnética, um processo que oferece controle superior, limpeza e consistência do material em comparação com os fornos tradicionais a combustível.

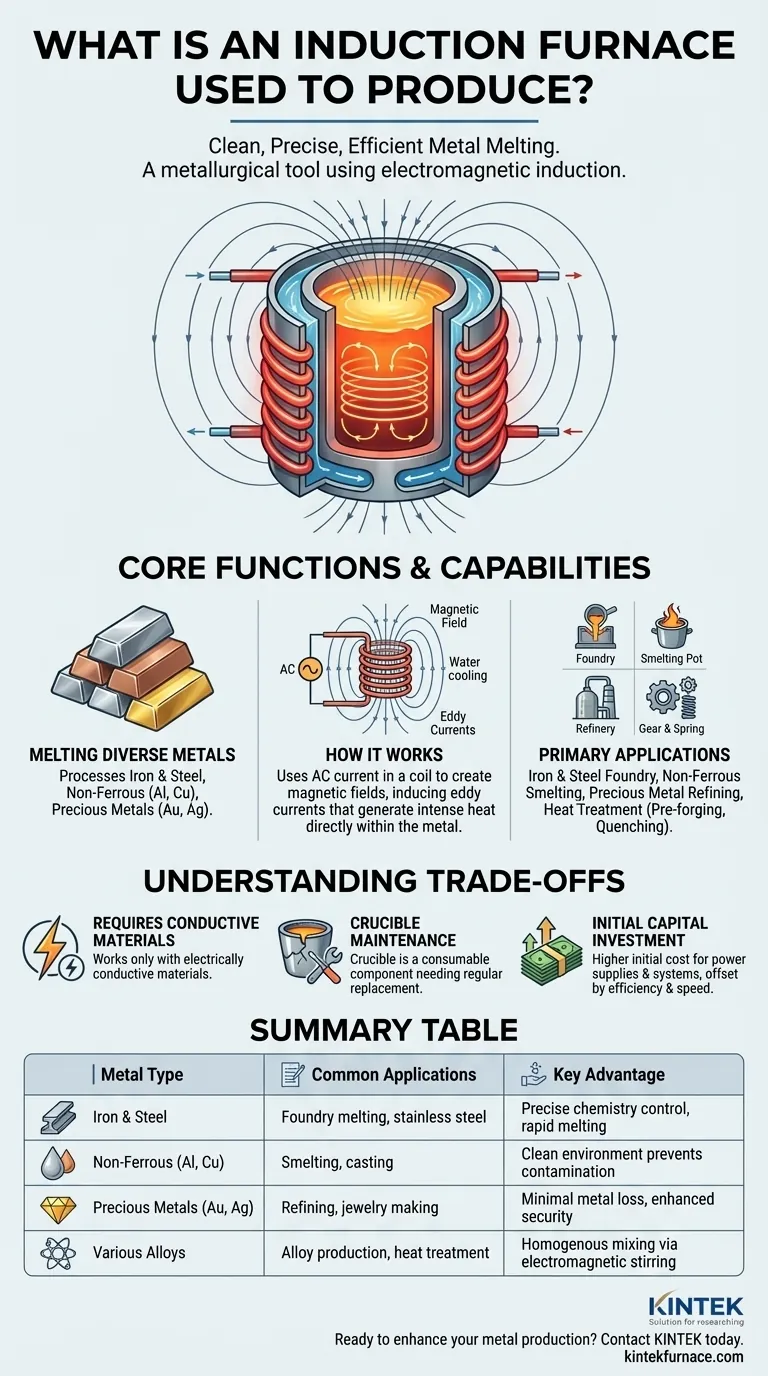

Como Funciona um Forno de Indução: O Princípio do Calor Limpo

A eficácia da tecnologia vem de sua capacidade de gerar calor diretamente dentro do próprio metal, sem qualquer chama externa ou elemento de aquecimento fazendo contato. Este princípio central é o que proporciona suas vantagens únicas.

O Papel do Campo Magnético

Um forno de indução usa uma bobina de cobre resfriada a água através da qual uma corrente alternada (CA) de alta frequência é passada. Esta corrente gera um campo magnético poderoso e rapidamente variável no espaço dentro da bobina, onde o metal a ser fundido (a "carga") é colocado.

Geração de Calor Através de Correntes Parasitas

Este campo magnético flutuante penetra na carga metálica condutora e induz correntes elétricas dentro dela, conhecidas como correntes parasitas. À medida que essas correntes circulam pelo metal, elas encontram resistência elétrica, o que gera imenso calor e faz com que o metal derreta.

O Benefício da Agitação Eletromagnética

Um efeito secundário valioso do campo magnético é que ele cria uma ação de agitação dentro do banho de metal fundido. Essa mistura natural e sem intervenção é crítica para a produção de ligas homogêneas, garantindo que todos os elementos adicionados sejam distribuídos uniformemente para um produto final consistente.

As Principais Aplicações dos Fornos de Indução

A versatilidade e o controle oferecidos pela tecnologia de indução a tornam adequada para uma ampla gama de tarefas metalúrgicas, desde a fusão em massa até trabalhos de alta precisão.

Fusão de Ferro e Aço

Os fornos de indução são ferramentas essenciais em fundições para fundir ferro e produzir vários tipos de aço, incluindo aço inoxidável. Sua velocidade e capacidade de controlar a química da fusão são essenciais para atender a especificações precisas.

Fundição de Metais Não Ferrosos

O processo é altamente eficaz para fundir metais como alumínio e cobre. O ambiente de fusão limpo evita a contaminação por subprodutos da combustão, o que é crucial para manter a pureza e a condutividade elétrica desses metais.

Refino de Metais Preciosos

Para materiais de alto valor como ouro e prata, o aquecimento por indução é o método preferido. O controle preciso da temperatura minimiza a perda de metal por vaporização, e o processo autônomo aumenta a segurança e a responsabilidade.

Além da Fusão: Tratamento Térmico

O aquecimento por indução também é usado para aplicações que não envolvem fusão completa. Isso inclui aquecimento pré-forjamento, onde um tarugo de metal é levado a uma temperatura específica antes de ser moldado, e têmpera e revenimento de peças de aço para atingir a dureza desejada.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a tecnologia de indução não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Requisito para Materiais Condutores

O princípio de aquecimento baseia-se na indução de correntes elétricas dentro da carga. Portanto, o material a ser aquecido deve ser eletricamente condutor. Isso torna os fornos de indução inadequados para fundir a maioria dos materiais não condutores, como vidro ou certas cerâmicas, a menos que um cadinho condutor seja usado para atuar como elemento de aquecimento.

A Vida Útil do Cadinho

O forno é revestido com um material refratário, formando um cadinho que contém o metal fundido. Este cadinho é exposto a estresse térmico extremo e erosão química da fusão. É um componente consumível que requer inspeção regular e substituição periódica, representando um custo operacional significativo.

Investimento de Capital Inicial

As fontes de energia de alta frequência, as bobinas de cobre projetadas com precisão e os sistemas de resfriamento a água necessários tornam o custo inicial de um forno de indução mais alto do que o de um forno simples a combustível. No entanto, isso é frequentemente compensado por maior eficiência, tempos de fusão mais rápidos e qualidade superior do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução é impulsionada pela necessidade de qualidade, velocidade e controle.

- Se o seu foco principal são ligas de alta pureza ou metais preciosos: Um forno de indução é ideal devido ao seu aquecimento limpo e sem contato e à capacidade de operar em uma atmosfera controlada.

- Se o seu foco principal é a fusão rápida e eficiente: O aquecimento direto por indução proporciona ciclos de fusão mais rápidos e maior eficiência energética em comparação com os métodos tradicionais.

- Se o seu foco principal é a produção de ligas homogêneas e bem misturadas: A ação de agitação eletromagnética natural garante um produto final uniforme e de alta qualidade sem intervenção mecânica.

Compreender o princípio da indução eletromagnética deixa claro por que essa tecnologia é um pilar da metalurgia moderna e da produção de materiais de alto desempenho.

Tabela Resumo:

| Tipo de Metal | Aplicações Comuns | Vantagem Principal |

|---|---|---|

| Ferro e Aço | Fusão em fundições, produção de aço inoxidável | Controle preciso da química, fusão rápida |

| Não Ferrosos (Al, Cu) | Fundição, vazamento | Ambiente limpo previne contaminação |

| Metais Preciosos (Au, Ag) | Refino, fabricação de joias | Perda mínima de metal, segurança aprimorada |

| Várias Ligas | Produção de ligas, tratamento térmico | Mistura homogênea via agitação eletromagnética |

Pronto para aprimorar sua produção de metal com tecnologia de fusão superior?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas para diversos laboratórios e fundições. Nossa experiência em tecnologia de fornos de alta temperatura, incluindo sistemas de indução, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de fusão e tratamento térmico.

Seja você processando metais preciosos, desenvolvendo novas ligas ou precisando de fusão rápida e eficiente, podemos fornecer uma solução adaptada para qualidade, velocidade e controle.

Entre em contato com a KINTEL hoje para discutir como nossas soluções de forno de indução podem beneficiar sua operação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas