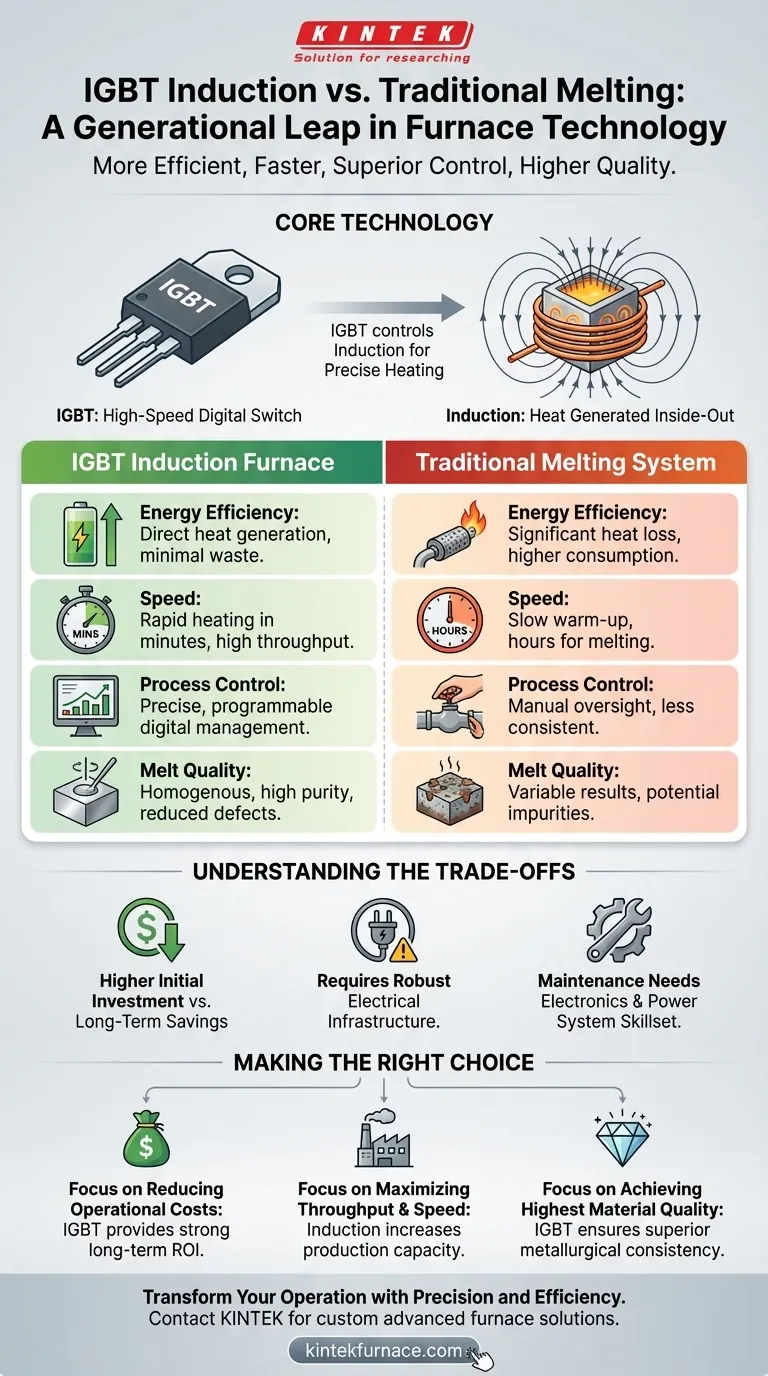

Em uma comparação direta, os fornos de fusão por indução IGBT representam um salto geracional em relação aos sistemas de fusão tradicionais. Eles são fundamentalmente mais eficientes em termos de energia, oferecem tempos de fusão significativamente mais rápidos, proporcionam controle superior do processo e resultam em um produto final de maior qualidade. Esta não é uma melhoria incremental, mas uma mudança transformadora na tecnologia de fusão.

A principal diferença reside na forma como o calor é gerado. Os sistemas tradicionais aquecem o metal de fora para dentro, desperdiçando energia significativa, enquanto os fornos de indução IGBT usam um campo eletromagnético precisamente controlado para gerar calor diretamente dentro do próprio metal, desbloqueando grandes ganhos em eficiência, velocidade e qualidade.

Compreendendo a Tecnologia Central: A Vantagem do IGBT

Para apreciar a diferença, você deve primeiro entender o papel do Transistor Bipolar de Porta Isolada (IGBT) e o princípio da indução. Esta combinação é o que torna os fornos modernos tão eficazes.

O Papel do IGBT: Um Interruptor Digital de Alta Velocidade

Um IGBT é um dispositivo semicondutor avançado que funciona como um interruptor elétrico extremamente rápido e preciso. Ele combina o manuseio de alta corrente de um transistor bipolar com o controle de porta simples de um MOSFET.

Em um forno de indução, o IGBT regula precisamente a energia de alta frequência entregue à bobina de indução. Isso permite um controle incomparável e em tempo real sobre a entrada de energia, o que se traduz diretamente em controle exato de temperatura durante todo o processo de fusão.

Como a Indução Gera Calor

Os fornos de indução não usam combustíveis ou elementos de aquecimento externos que fazem contato físico com o material. Em vez disso, uma poderosa corrente alternada flui através de uma bobina de cobre, criando um forte campo magnético.

Quando o metal condutor é colocado dentro deste campo, o campo induz poderosas correntes elétricas (correntes parasitas) dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso e rápido, fazendo com que ele derreta de dentro para fora.

Uma Comparação Direta: IGBT vs. Sistemas Tradicionais

Quando avaliado em relação aos principais indicadores de desempenho, as vantagens de um sistema de indução alimentado por IGBT tornam-se claras.

Eficiência Energética e Custo Operacional

A indução IGBT é muito mais eficiente em termos de energia. Como o calor é gerado diretamente dentro do metal alvo, muito pouca energia é desperdiçada aquecendo a estrutura do forno ou a atmosfera circundante.

Os fornos tradicionais a combustível, por outro lado, sofrem perdas significativas de calor através de gases de exaustão e radiação térmica, resultando em um consumo de energia muito maior por tonelada de metal fundido.

Velocidade e Produção

A velocidade de fusão de um forno de indução é medida em minutos, não em horas. Este ciclo de aquecimento rápido aumenta dramaticamente a produção operacional e permite um agendamento de produção mais ágil em comparação com os lentos tempos de aquecimento e fusão dos sistemas convencionais.

Controle e Consistência do Processo

Este é um diferencial crítico. O IGBT permite ciclos de fusão totalmente automáticos e programáveis com gerenciamento preciso de temperatura. Este controle digital garante que cada lote seja fundido nas mesmas condições exatas, levando a resultados altamente uniformes e repetíveis.

Os sistemas tradicionais muitas vezes dependem de supervisão manual, tornando difícil alcançar o mesmo nível de consistência de uma fusão para outra.

Qualidade da Fusão e Pureza Metalúrgica

O campo magnético em um forno de indução cria uma ação de agitação eletromagnética natural. Este movimento constante garante uma mistura homogênea e uniforme do metal fundido, o que é crucial para ligas.

Esta agitação ajuda as impurezas e a escória a subir à superfície para facilitar a remoção. O resultado é uma fundição final mais limpa e brilhante, com defeitos significativamente reduzidos, como porosidade ou retração.

Compreendendo as Desvantagens

Embora os benefícios sejam substanciais, uma avaliação técnica responsável também deve considerar as implicações práticas e os desafios potenciais.

O Investimento Inicial

Os sistemas modernos de indução IGBT geralmente têm um custo de capital inicial mais alto em comparação com alguns tipos de fornos tradicionais. Este investimento deve ser ponderado em relação às economias de longo prazo em energia, materiais e mão de obra.

Demandas de Infraestrutura Elétrica

Fornos de indução de alta potência exigem um fornecimento elétrico robusto e estável. As instalações podem precisar atualizar sua infraestrutura de energia para suportar a carga, o que pode ser um custo secundário significativo.

Manutenção e Conjunto de Habilidades

Embora a manutenção geral seja frequentemente menor devido a menos peças móveis e sem queimadores para manutenção, a solução de problemas da eletrônica de potência requer um conjunto de habilidades diferente. Sua equipe de manutenção precisará de treinamento em eletrônica e sistemas de energia, não apenas em reparos mecânicos tradicionais.

Fazendo a Escolha Certa para Sua Operação

A decisão de adotar a tecnologia de indução IGBT deve ser impulsionada por seus objetivos operacionais específicos.

- Se seu foco principal é reduzir os custos operacionais: A eficiência energética superior e as menores necessidades de manutenção de um forno IGBT fornecem um caminho claro para um forte retorno sobre o investimento a longo prazo.

- Se seu foco principal é maximizar a produção e a velocidade: O ciclo de fusão rápido "minutos-não-horas" de um sistema de indução é inigualável e aumentará diretamente a capacidade de produção de sua fábrica.

- Se seu foco principal é alcançar a mais alta qualidade de material: O controle preciso do processo e a agitação eletromagnética de um forno IGBT proporcionam consistência metalúrgica superior, pureza e integridade do produto final.

Em última análise, investir em um forno de indução IGBT é um investimento em controle preciso, que impulsiona melhorias fundamentais em toda a sua operação de fusão.

Tabela Resumo:

| Característica | Forno de Indução IGBT | Sistema de Fusão Tradicional |

|---|---|---|

| Método de Aquecimento | De dentro para fora via campo eletromagnético | De fora para dentro via combustível/elemento |

| Eficiência Energética | Alta (geração direta de calor) | Menor (perda significativa de calor) |

| Velocidade de Fusão | Minutos (aquecimento rápido) | Horas (aquecimento lento) |

| Controle do Processo | Controle digital preciso e programável | Frequentemente manual, menos consistente |

| Qualidade da Fusão | Alta pureza com agitação eletromagnética | Variável, potencial para impurezas |

| Custo Inicial | Investimento inicial mais alto | Tipicamente mais baixo |

| Custo Operacional | Mais baixo a longo prazo (energia/manutenção) | Mais alto (combustível, manutenção) |

Pronto para Transformar Sua Operação de Fusão com Precisão e Eficiência?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação internas para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa experiência em tecnologia de fusão por indução IGBT garante que você alcance eficiência energética superior, produção mais rápida e controle de processo incomparável para um produto final de maior qualidade.

Quer você opere uma fundição, um laboratório metalúrgico ou uma instalação de fabricação especializada, nossa equipe está pronta para projetar uma solução personalizada que maximize seu retorno sobre o investimento.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra como nossos sistemas avançados de fusão podem revolucionar seu processo de produção.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores