Em sua essência, a popularidade dos fornos de indução na fabricação de ligas decorre de sua capacidade única de produzir uma fusão excepcionalmente uniforme e flexível. Isso é alcançado através de uma ação de agitação eletromagnética consistente que garante que cada componente da liga esteja perfeitamente misturado, levando a resultados confiáveis, de alta qualidade e repetíveis.

A vantagem fundamental dos fornos de indução não é apenas aquecer o metal, mas controlá-lo. O mesmo campo eletromagnético que gera calor também cria um efeito de agitação natural, resolvendo o desafio central de obter um banho fundido perfeitamente homogêneo — um requisito inegociável para ligas de alto desempenho.

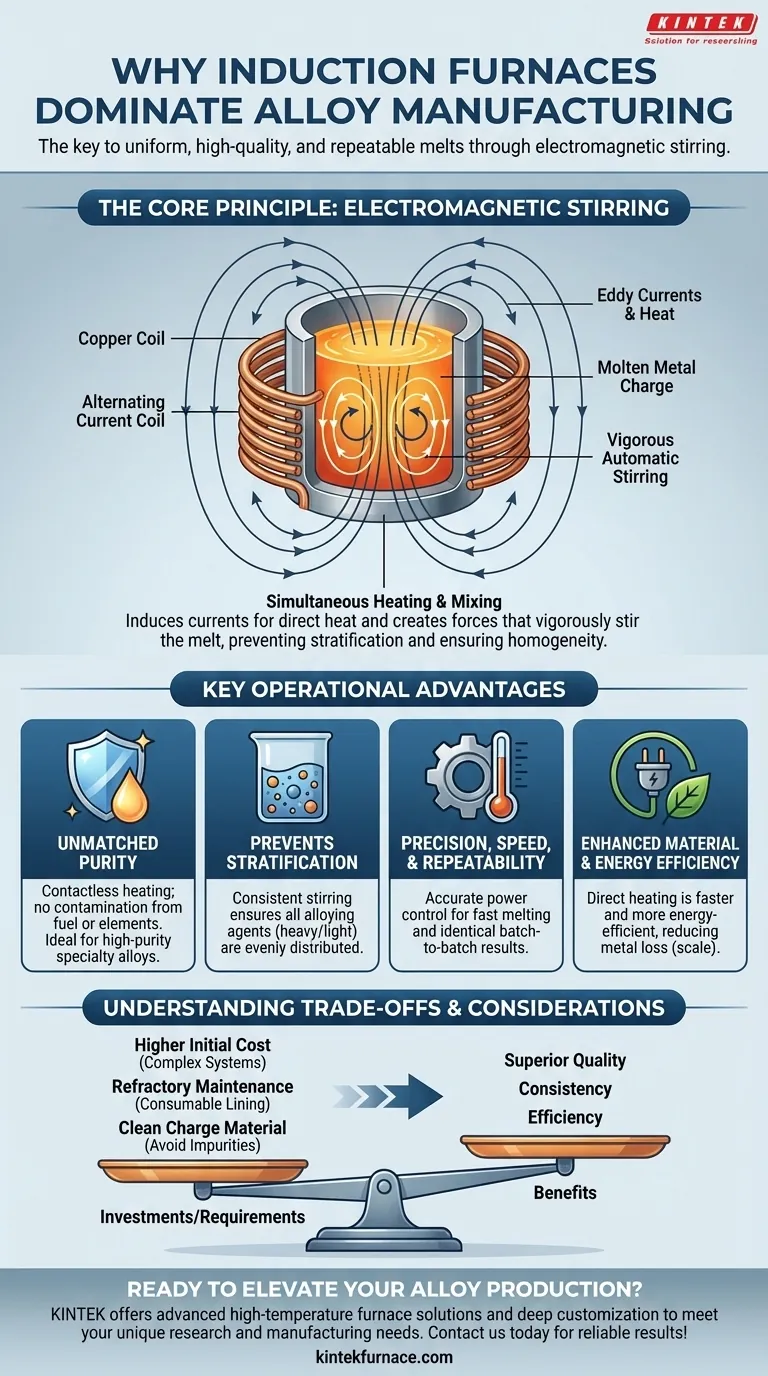

O Princípio Central: Agitação Eletromagnética

A física por trás de um forno de indução é o que o torna tão singularmente adequado para criar ligas metálicas precisas. É um sistema projetado para aquecer e misturar simultaneamente.

Como Cria uma Fusão Uniforme

Um forno de indução usa uma poderosa corrente alternada passada através de uma bobina de cobre. Isso cria um campo magnético forte e reversível que induz correntes elétricas (correntes parasitas) diretamente na carga metálica dentro do cadinho.

Essas correntes geram calor intenso devido à resistência do metal, fazendo-o derreter. Fundamentalmente, a interação do campo magnético e das correntes parasitas também produz forças que agitam vigorosa e automaticamente o metal fundido.

Por Que Isso é Importante para Ligas

As ligas são feitas combinando elementos que frequentemente têm diferentes densidades e pontos de fusão. Sem agitação adequada, elementos mais pesados podem afundar e os mais leves podem flutuar, um fenômeno conhecido como estratificação.

A ação de agitação natural e consistente de um forno de indução evita a estratificação. Garante que todos os agentes de ligação sejam distribuídos uniformemente por todo o banho fundido, garantindo que o produto solidificado final seja homogêneo e tenha as propriedades desejadas em cada parte.

Vantagens Operacionais Chave na Produção de Ligas

Além da ação de agitação essencial, a tecnologia de indução oferece várias outras vantagens que são críticas para a fabricação moderna de ligas de alta especificação.

Pureza e Limpeza Incomparáveis

Como o calor é gerado dentro do próprio metal, não há contato com elementos de aquecimento ou subprodutos de combustão, como gás ou carbono. Este é um processo de fusão limpo e sem contato.

Esta ausência de contaminação externa é vital para produzir ligas de alta pureza e especiais, onde mesmo vestígios de impurezas podem comprometer as propriedades mecânicas ou químicas finais do material.

Precisão, Velocidade e Repetibilidade

Os sistemas de indução permitem um controle muito preciso da entrada de energia. Isso significa que as temperaturas de fusão podem ser atingidas rapidamente e mantidas com precisão, evitando o superaquecimento e a perda de elementos valiosos da liga por vaporização ou oxidação.

Esse nível de controle torna o processo altamente repetível. Uma vez estabelecido um perfil de fusão para uma liga específica, ele pode ser replicado identicamente, garantindo consistência de lote para lote e atendendo às especificações exatas do produto todas as vezes.

Eficiência de Material e Energia Aprimorada

O aquecimento direto do metal é muito mais eficiente em termos energéticos do que aquecer toda a câmara de um forno tradicional. Isso leva a menor consumo de energia e custos operacionais reduzidos.

Tempos de fusão mais rápidos e um processo mais limpo também resultam em menor perda de metal por oxidação (casca), maximizando o rendimento de suas matérias-primas.

Compreendendo as Compensações e Considerações

Embora altamente eficazes, os fornos de indução não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo de Investimento Inicial

O principal inconveniente da tecnologia de indução é um custo de capital inicial mais alto em comparação com os fornos tradicionais a combustível. As fontes de alimentação e os sistemas de bobina são complexos e representam um investimento significativo.

Sensibilidade ao Material de Carga

A natureza limpa da fusão por indução significa que há pouca oportunidade de queimar contaminantes. Portanto, a matéria-prima (a "carga") deve ser limpa e de qualidade conhecida para evitar a introdução de impurezas na liga final.

Manutenção do Revestimento Refratário

O cadinho, ou revestimento refratário, que contém o metal fundido, é um componente consumível. O calor intenso e a ação de agitação causam desgaste, e o revestimento deve ser monitorado, reparado ou substituído regularmente para evitar falhas no forno.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução deve estar alinhada diretamente com suas prioridades de produção e as exigências específicas das ligas que você pretende fabricar.

- Se o seu foco principal são ligas especiais de alto desempenho: A pureza e homogeneidade excepcionais fornecidas por um forno de indução são inegociáveis para atender a especificações rigorosas.

- Se o seu foco principal são ligas de grau padrão de alto volume: A velocidade, repetibilidade e eficiência energética da indução oferecem vantagens competitivas significativas em custo e controle de qualidade.

- Se o seu foco principal é a versatilidade em muitos tipos de ligas: A flexibilidade e o controle preciso de um forno de indução permitem que você alterne facilmente entre diferentes receitas de ligas com confiança.

Em última análise, dominar a produção de ligas requer um processo que forneça controle absoluto, e os fornos de indução oferecem o caminho mais direto para alcançá-lo.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Fusão Uniforme | A agitação eletromagnética evita a estratificação, garantindo ligas homogêneas. |

| Alta Pureza | O aquecimento sem contato elimina a contaminação para fusões limpas e livres de impurezas. |

| Controle de Precisão | O gerenciamento preciso da temperatura permite resultados consistentes e repetíveis. |

| Eficiência Energética | O aquecimento direto reduz o uso de energia e os custos operacionais. |

| Velocidade | Tempos de fusão rápidos aumentam a produtividade e o rendimento do material. |

Pronto para elevar sua fabricação de ligas com precisão e pureza? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos de indução podem oferecer resultados confiáveis e de alta qualidade para suas necessidades de produção de ligas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas