Em essência, um forno de fusão por indução a vácuo (VIM) opera utilizando campos eletromagnéticos limpos e sem contato para fundir metais e ligas dentro de uma câmara selada de alto vácuo. Este processo de dupla ação alcança dois objetivos críticos simultaneamente: funde o material eficientemente e remove gases dissolvidos e impurezas expondo o metal líquido ao vácuo. O resultado é um produto final com pureza excepcionalmente alta e composição química rigorosamente controlada.

Um forno VIM não é apenas uma ferramenta para fundir metal; é um instrumento de precisão para refiná-lo. Ao combinar a física do aquecimento por indução com a química do vácuo, ele elimina a contaminação atmosférica para produzir ligas ultralimpa e de alto desempenho exigidas pelas indústrias mais críticas.

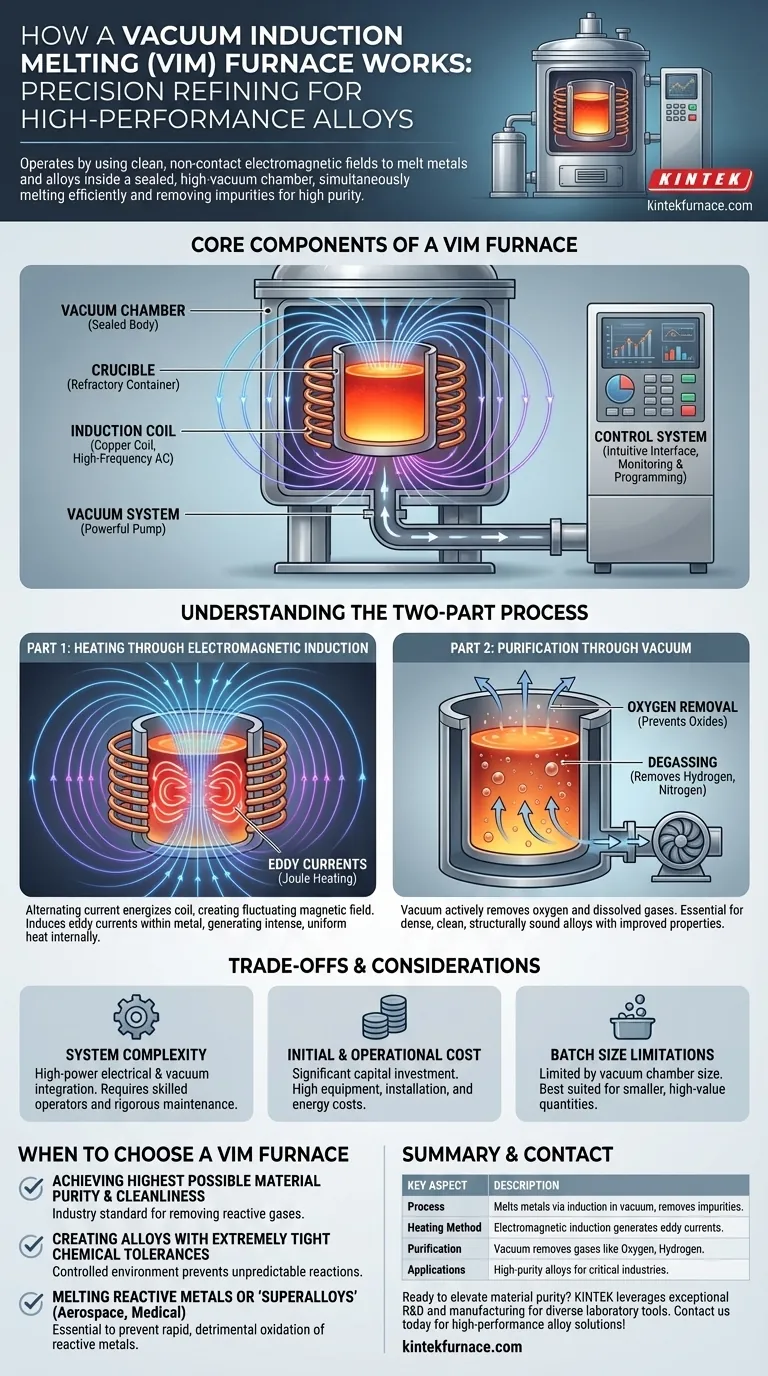

Os Componentes Essenciais de um Forno VIM

Para entender como um forno VIM funciona, é essencial primeiro compreender seus principais componentes, cada um desempenhando um papel distinto e vital no processo.

A Câmara de Vácuo

Todo o processo ocorre dentro de um corpo de forno hermético, geralmente construído em aço inoxidável ou outros materiais resistentes a altas temperaturas. Esta câmara é projetada para suportar tanto o intenso calor interno quanto a poderosa pressão externa criada pelo vácuo. Sua função principal é isolar a fusão da atmosfera externa.

A Bobina de Indução

Este é o motor do forno. Uma bobina de cobre, através da qual passa uma corrente alternada (CA) de alta frequência, fica dentro da câmara de vácuo (ou, às vezes, fora, em um design de "parede fria"). Ela gera o poderoso campo magnético necessário para o aquecimento, mas nunca faz contato físico com o metal.

O Cadinho

Localizado dentro da bobina de indução, o cadinho é o recipiente refratário que contém o material condutor bruto a ser fundido. Ele deve ser capaz de suportar temperaturas extremas e ser quimicamente inerte ao metal fundido para evitar a introdução de suas próprias impurezas.

O Sistema de Vácuo

Um poderoso sistema de bomba de vácuo está conectado à câmara. Seu trabalho é evacuar o ar e outros gases da câmara antes e durante o processo de fusão. Isso cria o ambiente controlado de baixa pressão que é a marca registrada da tecnologia VIM.

O Sistema de Controle

Os fornos VIM modernos são gerenciados por um sofisticado sistema de controle. Este sistema permite que os operadores programem perfis de temperatura, monitorem o processo em tempo real e registrem dados críticos. Uma interface intuitiva é crucial para gerenciar a complexa interação entre o vácuo, a energia e a temperatura.

Compreendendo o Processo em Duas Partes

A "magia" de um forno VIM acontece através da coordenação precisa de dois processos físicos fundamentais: aquecimento por indução e purificação por vácuo.

Parte 1: Aquecimento por Indução Eletromagnética

O processo começa quando uma corrente alternada energiza a bobina de indução, criando um campo magnético rapidamente flutuante ao redor do cadinho.

Quando o metal condutor está dentro desse campo, as forças magnéticas induzem poderosas correntes elétricas dentro do próprio material. Estas são conhecidas como correntes parasitas.

Devido à resistência elétrica natural do metal, essas correntes parasitas geram calor intenso e uniforme em todo o material — um fenômeno chamado aquecimento Joule. Para materiais magnéticos como ferro e níquel, calor adicional é gerado à medida que seus domínios magnéticos internos se realinham rapidamente com o campo em mudança. Este método é incrivelmente rápido e eficiente porque o calor é gerado dentro do material, e não aplicado à sua superfície.

Parte 2: Purificação por Vácuo

Antes e durante o aquecimento, o sistema de vácuo remove ativamente os gases da câmara. Isso alcança vários objetivos críticos.

Primeiro, remove o oxigênio, prevenindo a formação de óxidos (impurezas) que degradam a qualidade e o desempenho de muitas ligas.

Segundo, a exposição ao vácuo ajuda a extrair outros gases dissolvidos do metal fundido, como hidrogênio e nitrogênio. Esta etapa de "desgaseificação" é vital para criar metais densos e estruturalmente sólidos, livres de porosidade. O resultado é uma liga com limpeza superior e propriedades mecânicas aprimoradas.

Compreendendo as Trocas e Considerações

Embora potente, um forno VIM é uma ferramenta especializada com trocas específicas que o tornam adequado para algumas aplicações, mas não para outras.

Complexidade do Sistema

A integração de sistemas elétricos de alta potência, tecnologia de alto vácuo e controles térmicos precisos torna um forno VIM um equipamento complexo. Ele exige operadores qualificados e um rigoroso cronograma de manutenção.

Custo Inicial e Operacional

Os fornos VIM representam um investimento de capital significativo. O custo do equipamento, instalação e a energia necessária para a operação é substancial, razão pela qual seu uso é tipicamente reservado para materiais de alto valor.

Limitações de Tamanho do Lote

O tamanho da câmara de vácuo limita inerentemente o volume de metal que pode ser processado em um único ciclo. O VIM é, portanto, um processo em lote, mais adequado para produzir quantidades menores e de alto valor, em vez da tonelagem em massa vista na siderurgia convencional.

Quando Escolher um Forno VIM

Um forno VIM é uma ferramenta especializada, e seu uso é ditado pelas propriedades do material exigidas do produto final.

- Se seu foco principal é alcançar a maior pureza e limpeza possível do material: O processo VIM é o padrão da indústria para remover gases reativos como oxigênio e nitrogênio da fusão.

- Se seu foco principal é criar ligas com tolerâncias químicas extremamente rigorosas: O ambiente controlado do VIM previne reações imprevisíveis e garante que a composição final corresponda precisamente à especificação de projeto.

- Se seu foco principal é fundir metais reativos ou "superligas" usadas em aplicações aeroespaciais e médicas: O vácuo é essencial para prevenir a oxidação rápida e prejudicial que ocorreria ao fundir materiais como titânio, níquel ou ligas de cobalto no ar.

Em última análise, a adoção do processo VIM permite projetar materiais em um nível químico fundamental, indo além da simples fusão para um verdadeiro design metalúrgico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Funde metais usando indução eletromagnética em uma câmara de vácuo para remover impurezas. |

| Método de Aquecimento | A indução eletromagnética gera correntes parasitas para um aquecimento eficiente e uniforme. |

| Purificação | O vácuo remove gases dissolvidos como oxigênio e hidrogênio, aumentando a pureza. |

| Aplicações | Ligas de alta pureza para as indústrias aeroespacial, médica e outras indústrias críticas. |

| Componentes Chave | Câmara de vácuo, bobina de indução, cadinho, sistema de vácuo, sistema de controle. |

Pronto para elevar a pureza de seu material com soluções avançadas de fornos de alta temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios ferramentas de precisão como fornos mufla, tubulares, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas. Entre em contato hoje para discutir como nossos fornos VIM podem fornecer ligas ultralimpa e de alto desempenho para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza