Em sua essência, a brasagem por indução usa um campo magnético precisamente controlado para aquecer uma junta, derretendo um metal de adição que flui entre duas peças justapostas. Esse processo ocorre sem derreter os materiais de base, criando uma ligação metalúrgica forte, limpa e permanente assim que a montagem esfria. A velocidade e a precisão do aquecimento por indução o tornam um método altamente repetível e eficiente para a fabricação industrial.

A vantagem essencial da brasagem por indução não é apenas que ela une metais, mas que ela fornece calor com precisão cirúrgica. Este aquecimento localizado e rápido é ideal para produção de alto volume e para proteger componentes sensíveis ao calor, um contraste gritante com o aquecimento mais lento de toda a peça em um forno.

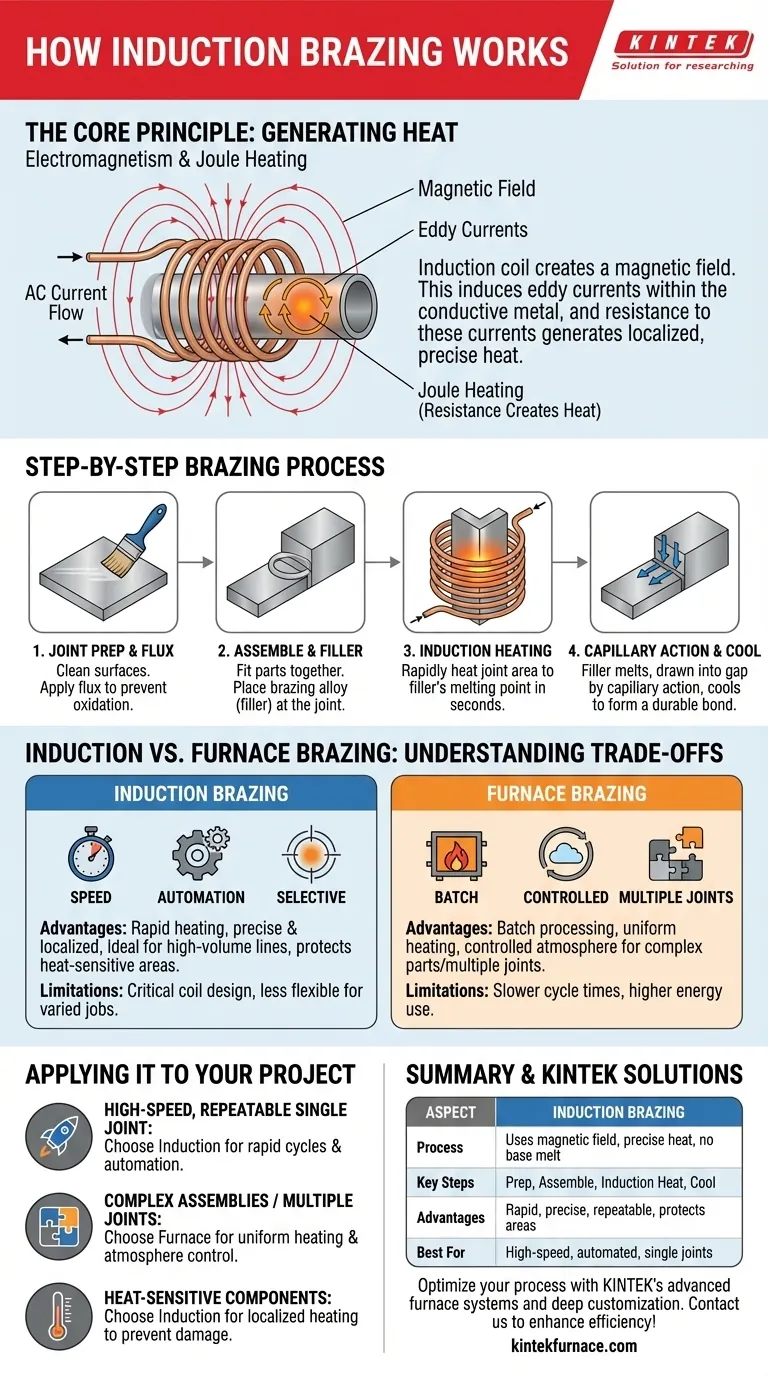

O Princípio Central: Como a Indução Gera Calor

Para entender a brasagem por indução, você deve primeiro entender como ela gera calor. O processo é sem contato e depende de princípios fundamentais do eletromagnetismo.

O Papel da Bobina de Indução

Uma bobina de indução, geralmente feita de tubo de cobre, é o coração do sistema. Quando uma corrente alternada (CA) de alta frequência flui através desta bobina, ela gera um campo magnético concentrado e rapidamente alternado ao seu redor.

Gerando Correntes Parasitas (Eddy Currents)

Quando um material condutor, como as peças metálicas a serem brasadas, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

A Resistência Cria Calor

As peças metálicas têm resistência natural ao fluxo dessas correntes parasitas. Essa resistência cria calor intenso e localizado diretamente dentro da própria peça — um fenômeno conhecido como aquecimento Joule. O calor é gerado exatamente onde o campo magnético é mais forte, permitindo um controle de temperatura incrivelmente preciso.

O Processo de Brasagem Passo a Passo

A aplicação prática do aquecimento por indução para brasagem segue uma sequência clara e repetível.

Passo 1: Preparação da Junta e Aplicação de Fluxo

As superfícies da junta devem estar limpas para garantir uma união forte. Um fluxo é frequentemente aplicado na área da junta para evitar oxidação durante o aquecimento e para ajudar o metal de adição fundido a fluir suavemente.

Passo 2: Montagem e Aplicação do Metal de Adição

As peças são ajustadas, e a liga de brasagem (metal de adição) é colocada na junta. Essa liga é frequentemente pré-formada em um anel, arruela ou pasta para colocação fácil e repetível em ambientes de produção.

Passo 3: Aquecimento por Indução

A montagem é posicionada dentro da bobina de indução e a fonte de alimentação é ativada. A área da junta aquece rapidamente, tipicamente em questão de segundos, atingindo a temperatura de fusão da liga de brasagem.

Passo 4: Ação Capilar e Resfriamento

À medida que o metal de adição derrete, a ação capilar atrai a liga líquida para o pequeno espaço entre as duas peças de base, preenchendo completamente a junta. A energia é então desligada e, à medida que a montagem esfria, o metal de adição se solidifica, criando uma união durável e acabada.

Entendendo as Compensações: Brasagem por Indução vs. por Forno

A indução não é o único método para brasagem. Sua principal alternativa é a brasagem por forno, e conhecer a diferença é crucial para fazer a escolha de engenharia correta.

Vantagem da Indução: Velocidade e Seletividade

O principal benefício da indução é a velocidade. Ela pode aquecer uma junta específica à temperatura de brasagem em segundos, tornando-a perfeita para linhas de produção automatizadas e de alto volume. Como ela aquece apenas a junta, protege o restante do componente contra estresse térmico ou danos.

Vantagem do Forno: Processamento em Lote e Controle de Atmosfera

A brasagem por forno envolve colocar conjuntos inteiros dentro de um forno e aquecê-los lentamente em uma atmosfera controlada (como vácuo ou gás inerte como argônio). Isso evita a oxidação em toda a peça e é ideal para geometrias complexas ou para brasar múltiplas juntas em uma única peça simultaneamente.

A Limitação da Indução: O Projeto da Bobina é Crítico

A eficácia da brasagem por indução depende inteiramente do projeto da bobina de indução. A bobina deve ser cuidadosamente moldada para corresponder à geometria da junta para garantir um aquecimento uniforme. Este requisito adiciona um custo de engenharia inicial e torna o processo menos flexível para trabalhos únicos ou variados.

A Limitação do Forno: Tempos de Ciclo Mais Lentos e Maior Uso de Energia

Aquecer um forno inteiro e seu conteúdo é um processo lento com longos tempos de ciclo para aquecimento e resfriamento. Isso o torna menos adequado para um modelo de produção de "fluxo de peça única" e geralmente consome mais energia por peça em comparação com o aquecimento focado da indução.

Como Aplicar Isso ao Seu Projeto

Sua escolha entre indução e outros métodos depende inteiramente de seus objetivos de produção, geometria da peça e propriedades do material.

- Se seu foco principal é a produção repetível e de alta velocidade de uma única junta: A brasagem por indução é a escolha superior devido aos seus ciclos de aquecimento rápidos e adequação à automação.

- Se seu foco principal é brasar conjuntos complexos ou múltiplas juntas simultaneamente: A brasagem por forno fornece o aquecimento uniforme e a atmosfera protetora necessários para essas aplicações desafiadoras.

- Se você está trabalhando com componentes sensíveis ao calor próximos à junta: O aquecimento localizado da indução é essencial para evitar danos térmicos ao material circundante.

Em última análise, entender a diferença fundamental entre o aquecimento por indução localizado e o aquecimento holístico do forno é a chave para selecionar o processo mais eficaz e econômico para sua aplicação.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Usa campo magnético para aquecer a junta, derretendo o metal de adição sem derreter os materiais de base |

| Etapas Principais | 1. Preparação da junta e aplicação de fluxo |

- Montagem e colocação do metal de adição

- Aquecimento por indução

- Ação capilar e resfriamento | | Vantagens | Aquecimento rápido, controle de temperatura preciso, alta repetibilidade, protege áreas sensíveis ao calor | | Limitações | Dependente do projeto da bobina, menos flexível para trabalhos variados | | Melhor Para | Produção de alta velocidade, linhas automatizadas, juntas únicas | | Alternativa | Brasagem por forno para processamento em lote e geometrias complexas |

Otimize seu processo de brasagem com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja para brasagem por indução ou outras aplicações térmicas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência de produção e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são os benefícios gerais dos fornos de indução de média frequência em aplicações industriais? Obtenha Aquecimento Rápido, Preciso e Limpo

- Qual é o papel da fonte de alimentação em um circuito de aquecedor de indução baseado em IGBT? Desbloqueie o Desempenho Máximo de Aquecimento

- Qual é a função de um cadinho frio em ligas de alta entropia? Garanta alta pureza para metais reativos

- Qual é a função de um forno VIM para ligas de níquel? Fusão Segura de Alta Pureza para Desempenho Extremo

- Qual o papel dos fornos de fusão por indução na reciclagem de metais? Aumente a Eficiência e a Qualidade no Processamento de Sucata

- Por que é necessário realizar múltiplas inversões e repetidas fusões de botões metálicos? Alcançando a homogeneidade da amostra

- Qual o papel de um forno de fusão por arco na síntese de Ce2(Fe, Co)17? Alcançar homogeneidade de liga de precisão

- Quais são os benefícios de eficiência das bobinas de indução conectadas em paralelo? Aumente a utilização de energia em mais de 20%