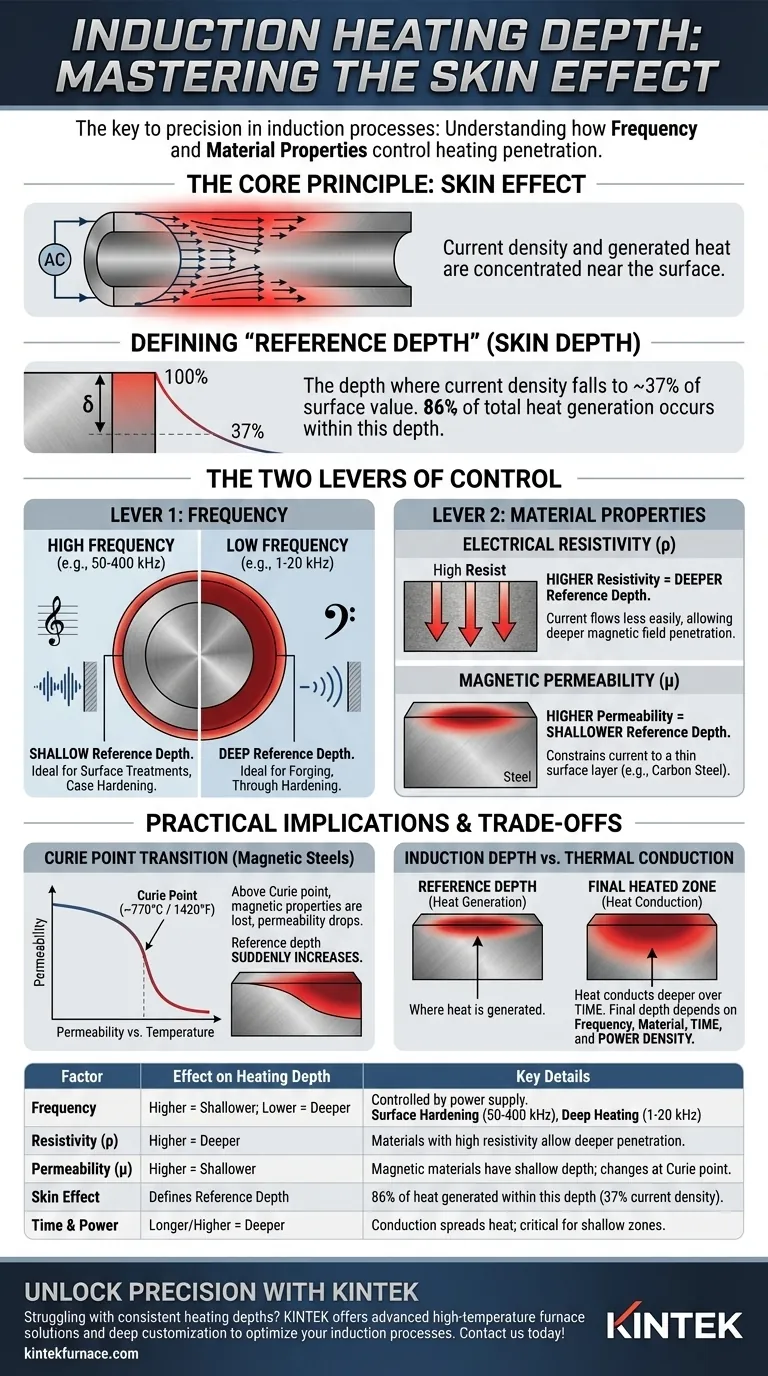

A profundidade de aquecimento em um processo de indução é determinada principalmente por dois fatores: a frequência da corrente alternada da fonte de alimentação e as propriedades elétricas e magnéticas intrínsecas do material que está sendo aquecido. Em resumo, frequências mais altas resultam em aquecimento mais superficial, enquanto frequências mais baixas penetram mais profundamente na peça de trabalho.

O princípio central que você deve entender é o "efeito pelicular". O calor não é gerado uniformemente em toda a peça; ele é concentrado perto da superfície. A profundidade dessa camada aquecida é um parâmetro previsível e controlável, tornando a indução uma ferramenta altamente precisa quando você domina a relação entre frequência e material.

O Princípio Central: Entendendo o Efeito Pelicular

Para controlar a profundidade de aquecimento, você deve primeiro entender por que ela ocorre. O fenômeno responsável é conhecido como efeito pelicular, um princípio fundamental do eletromagnetismo.

O que é o Efeito Pelicular?

Quando uma corrente alternada (CA) flui através de um condutor, ela não se distribui uniformemente pela seção transversal do condutor. Em vez disso, a corrente é mais densa na superfície e sua densidade diminui exponencialmente em direção ao centro.

Como o aquecimento resistivo é diretamente proporcional ao quadrado da corrente (I²R), o calor também é gerado nesta fina camada portadora de corrente, ou "pele".

Definindo "Profundidade de Referência"

A "profundidade de referência elétrica" (ou profundidade de pele) é a medida técnica padrão para este efeito. É definida como a profundidade da superfície onde a densidade de corrente induzida caiu para aproximadamente 37% do seu valor na superfície.

Para fins práticos, cerca de 86% de todo o calor gerado pelo processo de indução ocorre dentro desta única profundidade de referência. Isso a torna o parâmetro mais crítico para calcular e controlar seus resultados de aquecimento.

As Duas Alavancas de Controle

Você pode controlar a profundidade de referência manipulando uma variável chave do processo e entendendo um conjunto de propriedades do material.

Alavanca 1: Frequência

A frequência é o controle mais importante e direto que você tem sobre a profundidade de aquecimento. É determinada pela sua fonte de alimentação de indução. A relação é simples e inversa:

- Alta Frequência = Profundidade de Referência Rasa

- Baixa Frequência = Profundidade de Referência Profunda

Pense nisso como ondas sonoras. O agudo de alta frequência é facilmente bloqueado por uma parede, enquanto o grave de baixa frequência pode penetrar nela. Da mesma forma, correntes de alta frequência não conseguem penetrar muito em um metal, concentrando sua energia perto da superfície.

Isso permite escolhas precisas baseadas na aplicação. Altas frequências (50 kHz - 400 kHz+) são usadas para tratamentos de superfície como endurecimento de caixa, enquanto baixas frequências (1 kHz - 20 kHz) são usadas para aplicações que exigem calor profundo, como forjamento ou endurecimento por têmpera.

Alavanca 2: Propriedades do Material

O material específico da peça de trabalho também desempenha um papel crítico e inegociável na determinação da profundidade de referência. Duas propriedades são fundamentais:

- Resistividade Elétrica (ρ): Maior resistividade dificulta o fluxo da corrente, o que permite que os campos magnéticos penetrem mais profundamente. Portanto, maior resistividade leva a uma profundidade de referência mais profunda.

- Permeabilidade Magnética (μ): Esta propriedade descreve a facilidade com que um material pode ser magnetizado. Para materiais magnéticos como aço carbono, alta permeabilidade restringe drasticamente a corrente a uma camada muito fina, resultando em uma profundidade de referência muito mais rasa em comparação com materiais não magnéticos como alumínio ou cobre na mesma frequência.

Entendendo as Compensações e Implicações Práticas

Conhecer a teoria é uma coisa; aplicá-la exige a compreensão das complexidades que surgem durante o processo de aquecimento real.

A Transição do Ponto Curie

Para aços magnéticos, a consideração prática mais significativa é a temperatura Curie (aproximadamente 770°C ou 1420°F). Acima dessa temperatura, o aço perde suas propriedades magnéticas e sua permeabilidade cai para a de um material não magnético.

Isso significa que, à medida que uma peça magnética aquece, a profundidade de referência aumentará repentinamente assim que ela ultrapassar o ponto Curie. Um processo projetado para aquecimento superficial raso pode rapidamente se tornar um processo de aquecimento profundo, exigindo controle de potência sofisticado para evitar superaquecimento ou resultados indesejados.

Profundidade de Indução vs. Condução Térmica

É fundamental distinguir entre a profundidade onde o calor é gerado (a profundidade de referência) e a profundidade final da zona aquecida. A profundidade final também é uma função do tempo e da densidade de potência.

Mesmo com uma alta frequência criando uma profundidade de referência rasa, se você aplicar potência por um longo período, esse calor conduzirá mais profundamente no núcleo da peça. Para obter uma zona afetada pelo calor verdadeiramente rasa, você precisa de uma alta frequência combinada com um ciclo de aquecimento curto e de alta potência.

Combinando a Frequência com Sua Aplicação

Escolher os parâmetros corretos é sobre combinar o equipamento com o objetivo metalúrgico.

- Se o seu foco principal é o endurecimento superficial ou endurecimento de caixa: Use altas frequências (50 kHz a 400 kHz ou mais) para concentrar o calor precisamente na superfície e criar uma caixa externa dura, deixando um núcleo dúctil.

- Se o seu foco principal é o endurecimento por têmpera ou pré-aquecimento para forjamento: Use frequências baixas a médias (1 kHz a 20 kHz) para obter um aquecimento profundo, lento e uniforme em toda a seção transversal do componente.

- Se o seu foco principal é a fusão de grandes lingotes: Use frequências muito baixas (50 Hz a 3 kHz) para garantir que o campo magnético penetre totalmente e toda a massa seja aquecida até seu ponto de fusão.

- Se você estiver aquecendo aço magnético para endurecimento: Leve em consideração a mudança na profundidade de aquecimento no ponto Curie, muitas vezes exigindo uma fonte de alimentação que possa adaptar sua saída para manter um aquecimento consistente.

Ao dominar a relação entre frequência, material e tempo, você transforma o aquecimento por indução de um conceito em uma ferramenta de fabricação precisa e repetível.

Tabela Resumo:

| Fator | Efeito na Profundidade de Aquecimento | Detalhes Chave |

|---|---|---|

| Frequência | Frequência mais alta = profundidade mais rasa; Frequência mais baixa = profundidade mais profunda | Controlado pela fonte de alimentação; usado para endurecimento superficial (50-400 kHz) ou aquecimento profundo (1-20 kHz) |

| Resistividade do Material (ρ) | Maior resistividade = profundidade mais profunda | Afeta o fluxo de corrente; materiais com alta resistividade permitem penetração mais profunda |

| Permeabilidade do Material (μ) | Maior permeabilidade = profundidade mais rasa | Materiais magnéticos (ex: aço) têm profundidade rasa; muda no ponto Curie (~770°C) |

| Efeito Pelicular | Define a profundidade de referência onde a densidade de corrente cai para 37% | 86% do calor gerado dentro desta profundidade; permite controle preciso |

| Tempo e Densidade de Potência | Mais tempo/maior potência = zona aquecida mais profunda via condução | Combina com a frequência para a profundidade final; crítico para zonas afetadas pelo calor rasas |

Desbloqueie a Precisão em Seus Processos de Aquecimento por Indução com a KINTEK

Você está lutando para alcançar profundidades de aquecimento consistentes em suas aplicações de indução? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é projetada para atender aos requisitos exclusivos de diversos laboratórios e ambientes industriais. Com nossa forte capacidade de personalização profunda, podemos ajudá-lo a otimizar os parâmetros de frequência e material para resultados superiores em processos de endurecimento superficial, endurecimento por têmpera ou fusão.

Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e precisão — Entre em contato agora!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório