Em suma, a integração de um Controlador Lógico Programável (PLC) em um forno de indução transforma a operação, permitindo automação precisa do processo, desempenho consistente e gerenciamento detalhado de dados. Ele substitui a adivinhação manual e os controles díspares por um sistema centralizado e inteligente que garante que cada ciclo de fusão seja repetível, eficiente e totalmente documentado.

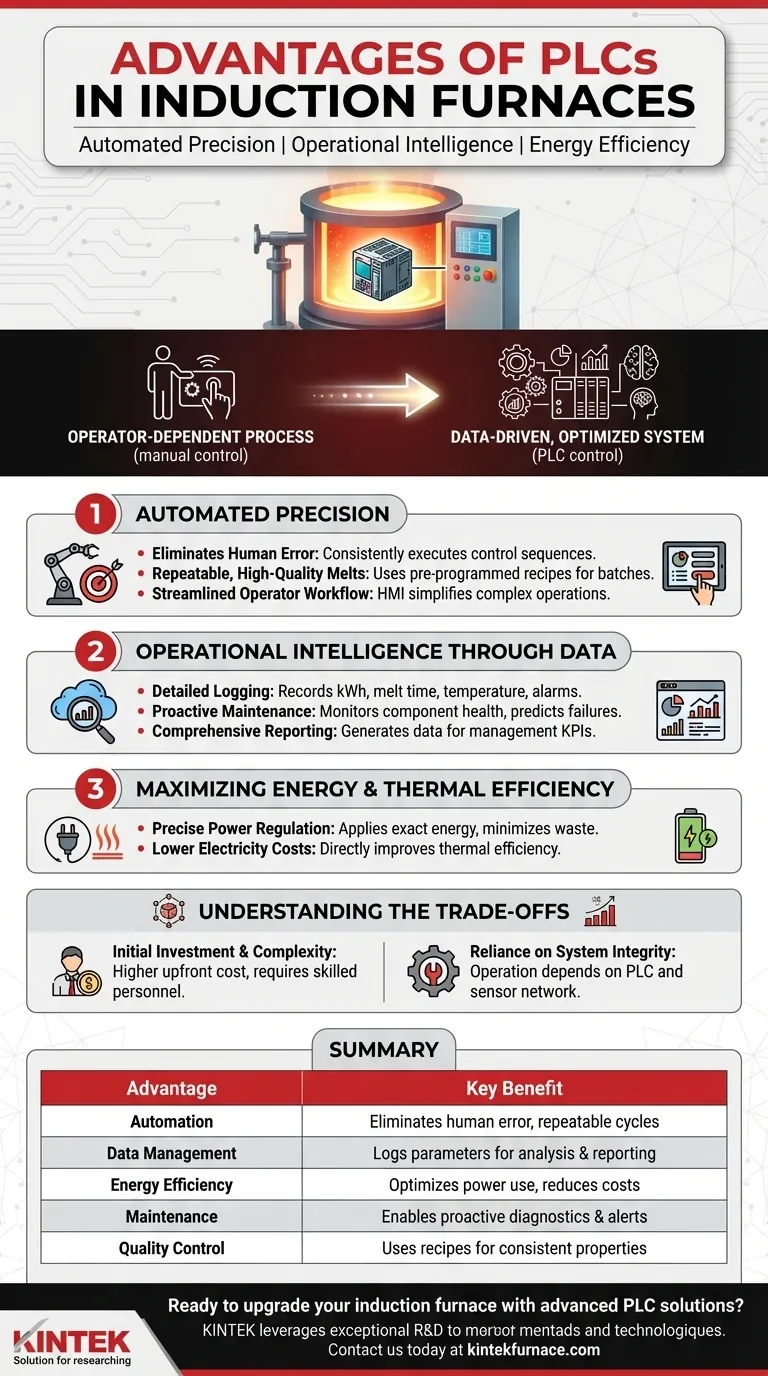

A principal vantagem de um PLC não é apenas a automação; é a transição de um processo dependente do operador para um sistema de fabricação orientado por dados, altamente otimizado e previsível. Essa mudança desbloqueia ganhos significativos em qualidade, eficiência e inteligência operacional.

Da Intervenção Manual à Precisão Automatizada

O impacto mais imediato de um PLC é o afastamento do controle manual de alta variância. Ele sistematiza todo o processo de fusão, incorporando o conhecimento especializado diretamente na lógica da máquina.

Eliminando o Erro Humano

Ao automatizar sequências de controle, manutenção de temperatura e ajustes de potência, um PLC remove o risco de erros do operador. Isso garante que cada ciclo seja executado de acordo com um padrão predefinido e ideal.

Essa automação garante um desempenho consistente e sem erros, reduzindo as taxas de sucata e a energia desperdiçada causadas por entradas manuais incorretas.

Fusões Repetíveis e de Alta Qualidade com Receitas

Os PLCs são excelentes no gerenciamento de "receitas" — conjuntos de parâmetros pré-programados para diferentes ligas ou tamanhos de carga. Um operador pode selecionar uma receita, e o PLC executará automaticamente todo o ciclo de fusão com precisão.

Essa capacidade facilita a troca entre trabalhos de produção, garantindo que as propriedades do material do produto final sejam consistentes lote após lote.

Fluxo de Trabalho Simplificado para o Operador

Os PLCs modernos são emparelhados com uma Interface Homem-Máquina (HMI), uma tela sensível ao toque fácil de usar que visualiza todo o processo.

Essa interface simplifica operações complexas, fornece alertas claros e guia o operador, reduzindo a carga cognitiva e o tempo de treinamento necessários para operar o forno de forma eficaz.

Desbloqueando a Inteligência Operacional Através de Dados

Um forno controlado por PLC não é mais uma "caixa preta". Ele se torna uma fonte de dados valiosos que podem ser usados para melhoria contínua, manutenção e relatórios gerenciais.

Registro Detalhado para Análise de Processos

O PLC registra meticulosamente cada parâmetro crítico do ciclo de fusão. Isso inclui consumo de energia (kWh), tempo de fusão, curvas de temperatura e históricos de alarmes.

Esses dados são inestimáveis para engenheiros de processo que buscam analisar o desempenho, identificar gargalos e otimizar o uso de energia ou os tempos de ciclo.

Manutenção Proativa e Diagnóstico

O PLC monitora constantemente a saúde dos componentes do forno, desde a fonte de alimentação (como IGBTs) até os sistemas de resfriamento.

Ele pode ser programado para sinalizar anomalias ou prever falhas potenciais antes que causem uma paralisação, permitindo uma estratégia de manutenção proativa em vez de reativa.

Relatórios Abrangentes para a Gerência

Os dados armazenados pelo PLC podem ser facilmente extraídos para gerar relatórios detalhados para análise e conformidade. Isso ajuda a gerência a rastrear indicadores-chave de desempenho (KPIs), como custo de energia por tonelada, eficácia geral do equipamento (OEE) e produção.

Maximizando a Eficiência Energética e Térmica

Embora tecnologias como fontes de alimentação de média frequência e IGBTs sejam cruciais para alta eficiência térmica, um PLC atua como o cérebro necessário para extrair todo o seu potencial.

Regulagem Precisa de Potência

Um PLC pode executar estratégias sofisticadas de controle de potência, aplicando exatamente a quantidade certa de energia em cada estágio da fusão. Isso evita o superaquecimento e minimiza a energia desperdiçada mantendo o metal na temperatura.

Esse controle preciso garante que mais da energia de entrada seja usada diretamente para fundir o metal, melhorando diretamente a eficiência térmica do forno e reduzindo os custos de eletricidade.

Compreendendo as Desvantagens

Embora altamente benéfico, um sistema PLC não é uma simples substituição. Ele representa uma mudança fundamental na filosofia operacional.

Investimento Inicial e Complexidade

A atualização para um sistema baseado em PLC envolve um custo inicial mais alto para hardware, software e integração. Também requer pessoal com as habilidades para programar e manter o sistema, o que pode exigir treinamento adicional.

Dependência da Integridade do Sistema

Em um sistema totalmente automatizado, a operação depende do PLC e de sua rede de sensores. Uma falha em um sensor crítico ou no próprio controlador pode interromper a produção até que seja reparado, enquanto sistemas manuais mais simples podem ter soluções alternativas rudimentares.

Fazendo a Escolha Certa para Sua Operação

A decisão de adotar um PLC depende de seus objetivos operacionais específicos.

- Se seu foco principal é a qualidade consistente do produto: A capacidade de programar, armazenar e executar receitas de fusão precisas é a principal vantagem, eliminando a variação de lote para lote.

- Se seu foco principal é a redução de custos operacionais: A regulagem precisa de potência do PLC e a automação do processo reduzirão o consumo de energia e a sucata cara causada por erro humano.

- Se seu foco principal é a otimização de processos e análise de dados: O registro abrangente de dados fornece as informações críticas necessárias para tomar decisões informadas para melhoria contínua e manutenção preditiva.

Em última análise, um PLC transforma seu forno de uma simples ferramenta de aquecimento em um ativo de produção inteligente e orientado por dados.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Automação | Elimina o erro humano, garante ciclos repetíveis |

| Gerenciamento de Dados | Registra parâmetros para análise e relatórios |

| Eficiência Energética | Otimiza o uso de energia, reduz custos |

| Manutenção | Permite diagnósticos e alertas proativos |

| Controle de Qualidade | Usa receitas para propriedades consistentes do material |

Pronto para atualizar seu forno de indução com soluções PLC avançadas? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer sistemas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções para atender às suas necessidades experimentais exclusivas, aumentando a eficiência, a qualidade e a inteligência operacional. Entre em contato conosco hoje para discutir como podemos transformar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza