Em sua essência, a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial é o processamento de ligas de alto desempenho — especificamente titânio, alumínio e superligas à base de níquel — para componentes críticos de voo. Este tratamento não se trata apenas de aquecer metal; é um processo de precisão que desenvolve a excepcional resistência, resistência à fadiga e estabilidade em altas temperaturas exigidas para que motores, estruturas de aeronaves e trens de pouso operem de forma segura e confiável.

O valor fundamental do tratamento térmico a vácuo na indústria aeroespacial é a sua capacidade de criar um ambiente perfeitamente controlado e livre de contaminação. Isso impede que metais reativos sejam comprometidos por gases atmosféricos, garantindo que o componente final tenha as propriedades metalúrgicas impecáveis exigidas pela tolerância de falha zero do setor.

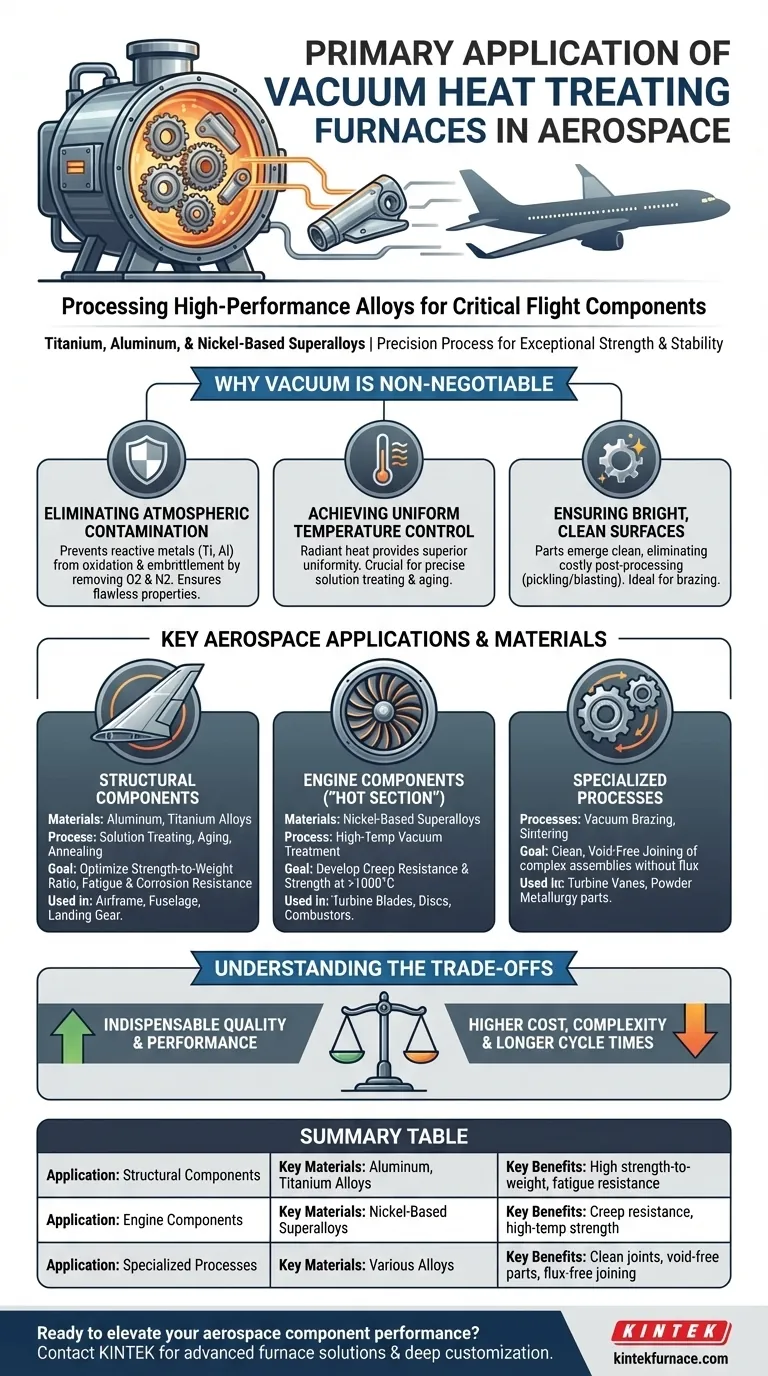

Por Que o Vácuo é Indispensável na Indústria Aeroespacial

O tratamento térmico visa modificar a estrutura cristalina interna de um metal para aprimorar suas propriedades. Em um setor tão exigente quanto o aeroespacial, o ambiente em que isso ocorre é tão crítico quanto o processo em si. O uso de vácuo é uma solução para desafios químicos e físicos fundamentais.

Eliminando a Contaminação Atmosférica

Ligas aeroespaciais de alto desempenho, particularmente titânio e certas ligas de alumínio, são altamente reativas com oxigênio e nitrogênio em temperaturas elevadas.

A exposição à atmosfera durante o tratamento térmico pode causar oxidação e fragilização, criando uma camada superficial fraca e comprometendo a integridade de toda a peça. Um vácuo remove esses gases reativos, garantindo que as propriedades inerentes do material sejam totalmente realizadas.

Alcançando Controle Uniforme de Temperatura

Um ambiente a vácuo proporciona uniformidade de temperatura superior em comparação com fornos atmosféricos baseados em convecção. O calor radiante é transferido direta e uniformemente para as peças sem interferência de correntes de ar.

Este controle térmico preciso é crucial para processos complexos como tratamento de solução e envelhecimento, onde mesmo desvios mínimos de temperatura podem resultar em propriedades de material inconsistentes e potencial falha do componente.

Garantindo Superfícies Brilhantes e Limpas

Como o processamento a vácuo evita a oxidação, as peças saem do forno com uma superfície brilhante e limpa.

Isso elimina a necessidade de etapas agressivas de pós-processamento, como decapagem ácida ou jateamento de limpeza, que podem ser dispendiosas, perigosas para o meio ambiente e potencialmente danosas ao acabamento superficial do componente. Isso é especialmente vital para peças que serão subsequentemente brasadas ou soldadas.

Principais Aplicações e Materiais Aeroespaciais

A necessidade de um ambiente a vácuo controlado se alinha diretamente com os componentes mais críticos de uma aeronave. Ligas diferentes são escolhidas para funções específicas, e cada uma depende do tratamento a vácuo para atender às especificações de desempenho.

Componentes Estruturais (Ligas de Alumínio e Titânio)

A estrutura da aeronave, fuselagem, asas e trens de pouso dependem de materiais com uma excepcional relação resistência-peso.

Os fornos a vácuo são usados para o tratamento de solução e envelhecimento de ligas de alumínio de alta resistência e para a recozimento de ligas de titânio. Isso otimiza sua resistência, ductilidade e resistência à fadiga e corrosão, essenciais para a longevidade estrutural da aeronave.

Componentes do Motor (Superligas à Base de Níquel)

A "seção quente" de um motor a jato — incluindo pás de turbina, discos e câmaras de combustão — opera sob temperaturas extremas e estresse mecânico. Essas peças são frequentemente feitas de superligas à base de níquel.

O tratamento térmico a vácuo é essencial para desenvolver a resistência à fluência (creep resistance) e a resistência em altas temperaturas dessas superligas, impedindo que se deformem sob carga em temperaturas superiores a 1000°C (1832°F).

Processos Especializados (Brasagem e Sinterização)

Além do fortalecimento, os fornos a vácuo são usados para união e conformação. A brasagem a vácuo utiliza um metal de enchimento para unir conjuntos complexos, como pás de turbina, sem o uso de fluxo corrosivo. O vácuo garante uma junta forte, limpa e livre de vazios.

A sinterização a vácuo também é usada para fundir pós metálicos em peças sólidas de forma quase final, um processo conhecido como metalurgia do pó, que está crescendo em importância para a fabricação de componentes aeroespaciais complexos.

Entendendo as Compensações

Embora indispensável, a tecnologia de forno a vácuo não está isenta de desafios e considerações específicas. Reconhecer essas compensações é fundamental para entender seu lugar na fabricação.

Custo Inicial Mais Alto e Complexidade

Os sistemas de forno a vácuo são significativamente mais caros para comprar e instalar do que seus equivalentes atmosféricos. Eles também exigem sistemas de controle, bombas de vácuo e infraestrutura mais complexos.

A operação e a manutenção exigem um nível mais alto de conhecimento técnico para gerenciar a integridade do vácuo e garantir a repetibilidade do processo.

Tempos de Ciclo Mais Longos

Atingir um vácuo profundo (bombeando a câmara) e resfriar a carga em um ambiente a vácuo pode levar mais tempo do que em um forno atmosférico onde os ventiladores podem circular gás inerte.

Isso pode resultar em menor rendimento para certas aplicações de alto volume, tornando-o uma escolha deliberada para peças de alto valor onde a qualidade supera a velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada inteiramente pelo material e pelos requisitos de desempenho do componente final. O processo é escolhido quando os riscos de contaminação atmosférica são inaceitáveis.

- Se o seu foco principal é a integridade estrutural e da estrutura da aeronave: Você dependerá do tratamento de solução e envelhecimento a vácuo para ligas de alumínio e titânio para maximizar as relações resistência-peso e a vida útil à fadiga.

- Se o seu foco principal é o desempenho do motor e a durabilidade em alta temperatura: O tratamento térmico a vácuo é a única opção viável para desenvolver a resistência à fluência crítica e a resistência das superligas à base de níquel.

- Se o seu foco principal é unir conjuntos complexos e de alto valor: A brasagem a vácuo fornece o método mais limpo, forte e confiável para criar juntas livres de fluxo em componentes críticos para a missão.

Em última análise, o tratamento térmico a vácuo é a tecnologia capacitadora que transforma ligas metálicas avançadas nos componentes seguros e de alto desempenho que tornam o voo moderno possível.

Tabela de Resumo:

| Aplicação | Materiais Principais | Benefícios Principais |

|---|---|---|

| Componentes Estruturais | Ligas de Alumínio, Titânio | Alta relação resistência-peso, resistência à fadiga |

| Componentes do Motor | Superligas à Base de Níquel | Resistência à fluência, resistência a altas temperaturas |

| Processos Especializados (Brasagem/Sinterização) | Diversas Ligas | Juntas limpas, peças sem vazios, união livre de fluxo |

Pronto para elevar o desempenho dos seus componentes aeroespaciais com tratamento térmico de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para aplicações aeroespaciais críticas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo