Um forno de recozimento a vácuo é a única solução viável para o pós-processamento de peças de titânio, pois resolve o conflito crítico entre a necessidade de calor e a reatividade química do material. Embora o calor seja estritamente necessário para liberar as enormes tensões internas causadas pela Fusão Seletiva a Laser (LPBF), expor o titânio ao ar nessas temperaturas degradaria instantaneamente o material.

A função principal do forno de recozimento a vácuo é criar um ambiente térmico livre de oxigênio. Isso permite aquecer o material o suficiente para liberar a tensão residual sem desencadear oxidação ou absorção de nitrogênio, o que tornaria o titânio quebradiço e estruturalmente instável.

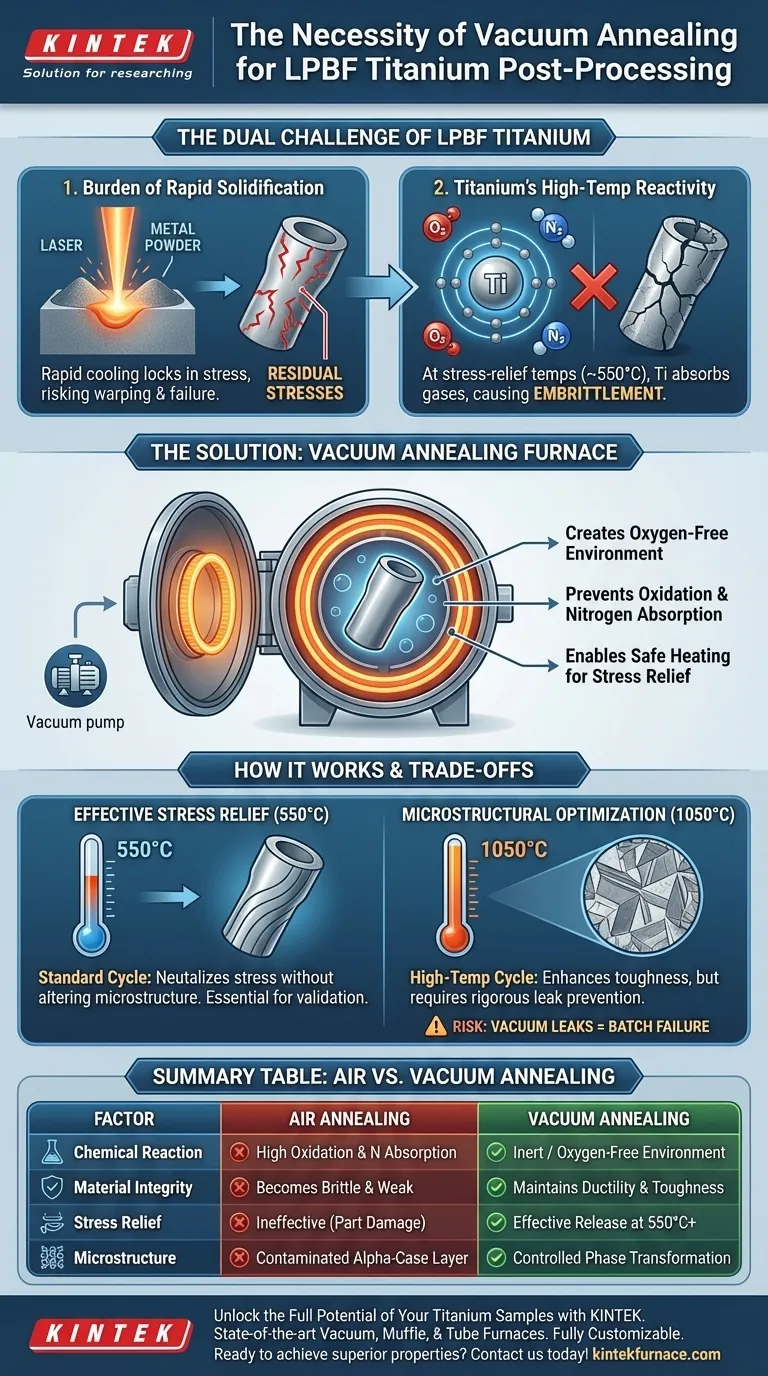

O Duplo Desafio do Titânio LPBF

O Fardo da Solidificação Rápida

A Fusão Seletiva a Laser cria peças derretendo pó metálico com um laser, que então solidifica quase instantaneamente. Esse ciclo de resfriamento rápido retém tensões residuais significativas na estrutura atômica do material.

A Necessidade de Liberação Térmica

Se essas tensões internas não forem aliviadas, a peça pode empenar, rachar ou falhar prematuramente sob carga. Para relaxar a estrutura do material e liberar essa tensão, a peça deve ser aquecida a temperaturas significativas, tipicamente em torno de 550°C.

Reatividade do Titânio em Alta Temperatura

Aqui reside o problema: as ligas de titânio são extremamente reativas. Nas temperaturas necessárias para o alívio de tensão, o titânio age como uma esponja para o oxigênio e o nitrogênio presentes na atmosfera.

A Consequência da Oxidação

Se você recozesse titânio em um forno de ar comum, ele absorveria esses gases. Isso leva à fragilização, um fenômeno em que o metal perde sua ductilidade e tenacidade, tornando-o propenso a fraturas catastróficas.

Como o Ambiente a Vácuo Resolve o Problema

Eliminando Contaminação Química

O forno de recozimento a vácuo remove a atmosfera da câmara de aquecimento. Ao processar as amostras em vácuo, você evita a formação de óxidos e a difusão de nitrogênio na rede do titânio.

Alívio de Tensão Eficaz

Com a ameaça de oxidação removida, o forno pode manter com segurança as amostras a 550°C por uma hora. Este ciclo térmico libera efetivamente as tensões residuais acumuladas do processo de impressão.

Revelando Propriedades Intrínsecas

A remoção da tensão residual é vital para uma validação precisa. Garante que os testes mecânicos subsequentes revelem as propriedades intrínsecas do material, em vez de dados distorcidos pela tensão interna deixada pela fabricação.

Compreendendo os Compromissos e Nuances

Resultados Dependentes da Temperatura

Embora 550°C seja suficiente para o alívio de tensão, temperaturas mais altas (por exemplo, 1.050°C) são às vezes usadas para alterar a microestrutura. Nesses níveis mais altos, o vácuo facilita a transformação de estruturas martensíticas frágeis em fases alfa+beta mais resistentes, frequentemente necessárias para implantes médicos.

O Risco de Vazamentos de Vácuo

A dependência de um vácuo adiciona complexidade. Mesmo um vazamento menor ou um nível de vácuo insuficiente durante o ciclo de aquecimento pode arruinar todo o lote de peças. O processo requer manutenção rigorosa do equipamento para garantir um ambiente completamente inerte.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que suas amostras de titânio comercialmente puro sejam processadas corretamente, alinhe os parâmetros do seu forno com seus requisitos de engenharia específicos:

- Se o seu foco principal for Alívio de Tensão: Mire em um ciclo padrão de 550°C por uma hora para neutralizar as tensões residuais sem alterar a microestrutura fundamental.

- Se o seu foco principal for Otimização Microestrutural: Considere ciclos de temperatura mais alta (até 1.050°C) para facilitar a transformação de fase para maior tenacidade, desde que seu equipamento de vácuo possa manter a integridade nesses extremos.

Ao isolar o tratamento térmico em vácuo, você converte uma peça impressa quimicamente volátil em um componente de engenharia estável e confiável.

Tabela Resumo:

| Fator | Recozimento em Ar | Recozimento a Vácuo |

|---|---|---|

| Reação Química | Alta Oxidação e Absorção de Nitrogênio | Ambiente Inerte / Livre de Oxigênio |

| Integridade do Material | Torna-se Quebradiço e Fraco | Mantém a Ductilidade e Tenacidade |

| Alívio de Tensão | Ineficaz (Danos à Peça) | Liberação Eficaz a 550°C+ |

| Microestrutura | Camada de Alpha-Case Contaminada | Transformação de Fase Controlada |

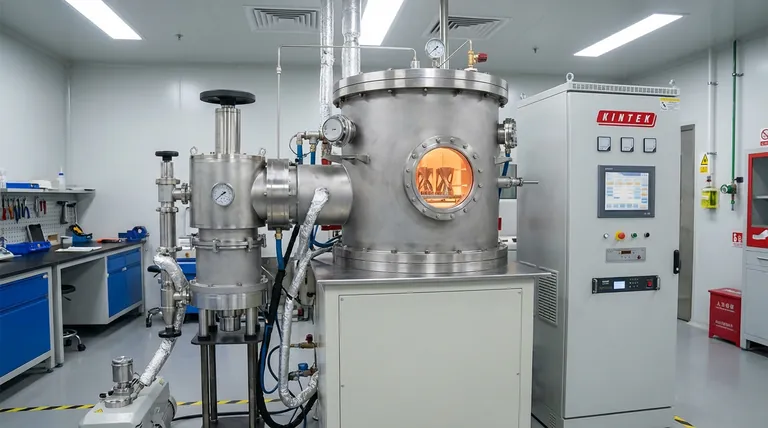

Desbloqueie o Potencial Total de Suas Amostras de Titânio com a KINTEK

Não deixe a oxidação comprometer sua pesquisa ou qualidade de fabricação. A KINTEK fornece fornos de Vácuo, Mufla e Tubo de última geração, projetados especificamente para lidar com as rigorosas demandas do pós-processamento de titânio. Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de ciclo térmico e profundidade de vácuo.

Pronto para obter propriedades de material superiores? Entre em contato conosco hoje para discutir as necessidades de alta temperatura do seu laboratório com nossos especialistas!

Guia Visual

Referências

- Yuji Shigeta, Yukiko Ozaki. Use of X-ray CT Imaging to Quantitatively Analyze the Effects of the Pore Morphology on the Tensile Properties of CP-Ti L-PBF Materials. DOI: 10.2355/isijinternational.isijint-2023-431

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens de usar SSRs em vez de contatores para controle de aquecimento? Alcance precisão superior na destilação a vácuo

- Como funciona o processo de brasagem a vácuo? Obtenha junções metálicas limpas e fortes sem o uso de fluxo

- Quais são as vantagens dos fornos de alto vácuo? Alcance a Pureza e o Controle Máximos

- Quais são os requisitos para a carcaça do forno selado em um forno a vácuo? Garanta Vedação Perfeita e Durabilidade

- Qual o papel de um secador a vácuo na modificação química de suprapartículas? Domine a hidrofobização em fase vapor

- Por que é necessário um sistema de deposição a vácuo para dopagem de BL-MoS2? Alcance Precisão e Pureza em Nível de Nanograma e Pureza

- Qual é a função de um forno de brasagem a vácuo? Obtenha Juntas Metálicas Limpas e Fortes em Alto Vácuo

- O que é endurecimento a vácuo? Alcance Dureza Superior com Acabamento de Superfície Impecável