Em resumo, os requisitos para uma carcaça de forno a vácuo selada giram em torno de três funções críticas: alcançar uma vedação perfeita para manter o vácuo, possuir a resistência estrutural para suportar a pressão atmosférica e ter um sistema de refrigeração eficaz para evitar deformação térmica. Esses elementos trabalham juntos para criar um ambiente estável e controlado, essencial para o processamento térmico de alta qualidade.

A carcaça do forno não é meramente um recipiente; é um sistema de alto desempenho projetado para isolar um processo da atmosfera externa. O seu sucesso depende de um equilíbrio perfeito entre vedação impenetrável, rigidez estrutural contra forças externas imensas e controle preciso da temperatura da própria carcaça.

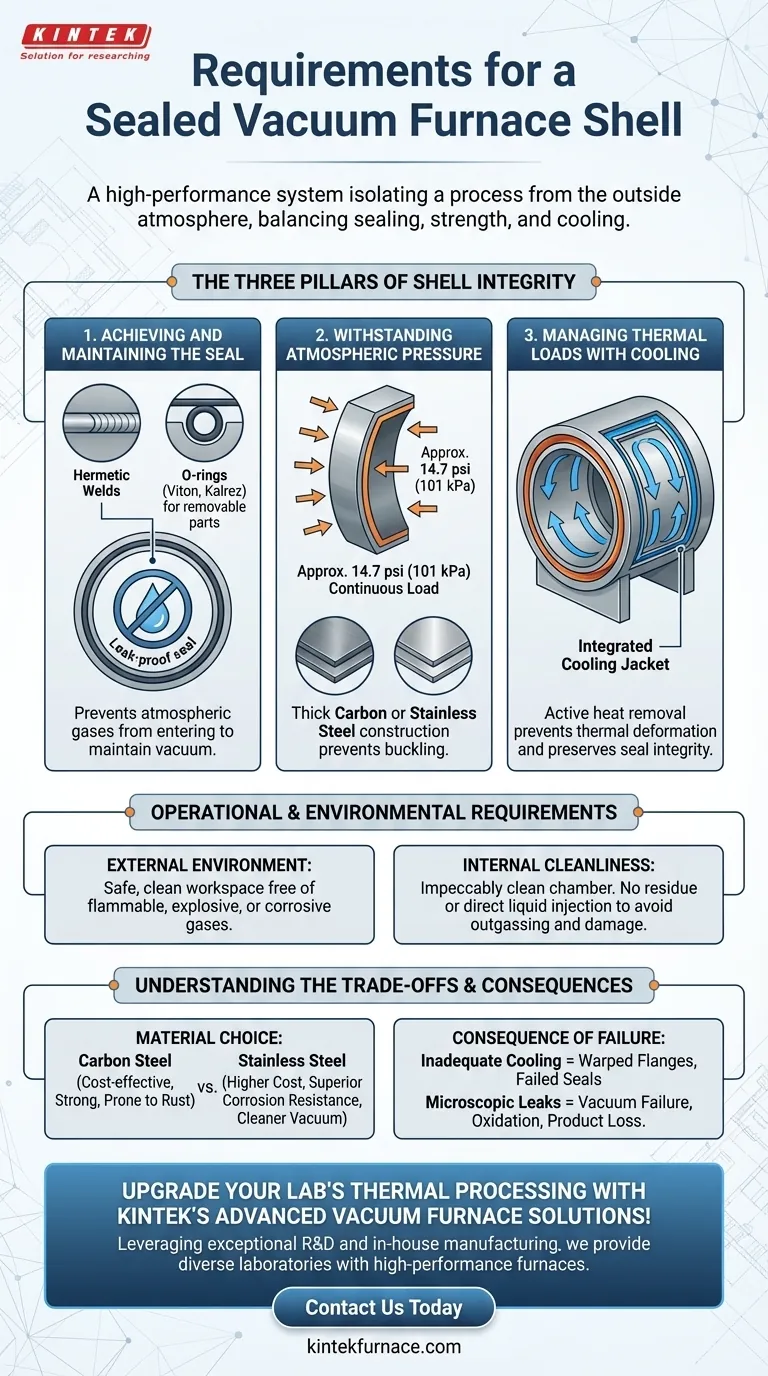

Os Pilares da Integridade da Carcaça do Forno

O desempenho de um forno a vácuo está fundamentalmente ligado à qualidade de sua carcaça selada. Cada requisito de projeto aborda um desafio físico específico inerente à criação de um vácuo ao lado de um processo de alta temperatura.

Pilar 1: Alcançar e Manter a Vedação

A função primordial da carcaça é ser hermética. Qualquer falha em vedar corretamente torna impossível atingir o vácuo alvo.

As soldas são a primeira linha de defesa. Todas as juntas permanentes da carcaça do forno devem ser soldadas de forma especializada para garantir que sejam herméticas e livres de qualquer porosidade que possa causar vazamento.

Para componentes removíveis, como portas ou aberturas de manutenção, são utilizados materiais de vedação a vácuo especializados. Estes são tipicamente anéis O (O-rings) feitos de elastômeros como Viton ou Kalrez, que são comprimidos para criar uma vedação confiável e reutilizável.

Pilar 2: Suportar a Pressão Atmosférica

Quando um vácuo profundo é estabelecido dentro do forno, a carcaça deve suportar toda a força da pressão atmosférica — aproximadamente 14,7 libras por polegada quadrada (ou 101 quilopascais) — pressionando cada parte de sua superfície externa.

Esta carga imensa e contínua exige uma estrutura robusta. A carcaça é geralmente fabricada com chapas espessas de aço carbono ou aço inoxidável, reforçadas conforme necessário para evitar empenamento ou colapso.

A escolha do material depende do orçamento e da aplicação. O aço carbono é uma solução econômica e forte, enquanto o aço inoxidável oferece resistência superior à corrosão, o que ajuda a manter a pureza do vácuo a longo prazo.

Pilar 3: Gerenciar Cargas Térmicas com Refrigeração

O calor extremo gerado dentro do forno pode fazer com que a carcaça externa se expanda e deforme. Essa deformação térmica pode comprometer a integridade das vedações, levando a vazamentos de vácuo.

Para evitar isso, a carcaça é quase sempre construída com um sistema de refrigeração integrado. Este é tipicamente um projeto de parede dupla, ou uma "camisa", através da qual água ou ar de refrigeração é constantemente circulado.

Esta camisa de refrigeração remove ativamente o calor da carcaça externa, mantendo sua temperatura estável e garantindo que todas as superfícies de vedação permaneçam dimensionalmente precisas.

Requisitos Operacionais e Ambientais

Além do projeto físico, o ambiente operacional do forno e a limpeza interna são requisitos críticos para o desempenho e a segurança.

O Ambiente Externo

Um forno a vácuo deve ser operado em um local de trabalho livre de gases inflamáveis, explosivos ou corrosivos. Essas substâncias representam um risco de segurança significativo e podem ser aspiradas para o forno se um pequeno vazamento se desenvolver, contaminando o processo e danificando o equipamento.

Limpeza Interna e Manuseio de Materiais

A câmara interna do forno deve ser mantida impecavelmente limpa. Qualquer resíduo, óleo ou detrito deixado no interior "desgaseificará" à medida que o forno aquece, liberando vapores que contaminam o vácuo e impedem que ele atinja a baixa pressão necessária.

Por esta razão, a injeção direta de líquidos ou metais fundidos na câmara quente é estritamente proibida. Isso pode causar uma vaporização repentina e violenta que cria um pico de pressão perigoso e pode danificar gravemente o interior do forno.

Entendendo as Compensações (Trade-offs)

A escolha e manutenção de uma carcaça de forno envolvem equilibrar custo, desempenho e disciplina operacional.

Escolha do Material: Aço Carbono vs. Aço Inoxidável

O aço carbono é menos caro inicialmente, mas é suscetível à ferrugem. A ferrugem em uma superfície de vedação pode facilmente criar um vazamento de vácuo. O aço inoxidável custa mais, mas oferece excelente resistência à corrosão, garantindo um ambiente de vácuo mais limpo e integridade de vedação mais duradoura.

A Consequência da Refrigeração Inadequada

A falha em manter o fluxo de refrigerante adequado é um erro operacional comum. Uma carcaça superaquecida levará a flanges empenados e falha nas vedações O-ring, resultando em vazamentos de vácuo persistentes e difíceis de encontrar que interrompem a produção.

O Impacto Crítico dos Vazamentos

Mesmo um vazamento microscópico é uma falha grave. Ele impede que o sistema atinja seu nível de vácuo final e, mais importante, introduz continuamente gases atmosféricos como oxigênio e nitrogênio na câmara. Para processos sensíveis como brasagem ou tratamento térmico, essa contaminação pode levar à oxidação e falha completa do lote de produtos.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades para a carcaça do forno devem estar alinhadas com seu objetivo operacional principal.

- Se seu foco principal for pureza do processo e confiabilidade a longo prazo: Invista em uma carcaça de aço inoxidável e um sistema de refrigeração robusto e bem monitorado.

- Se seu foco principal for tempo de atividade operacional e manutenção: Implemente protocolos rigorosos de limpeza interna e um cronograma regular para verificação de vazamentos nas vedações e verificação do desempenho do sistema de refrigeração.

- Se seu foco principal for alcançar qualidade de produto consistente: Monitore regularmente o nível de vácuo final do forno e a taxa de aumento de vazamento (leak-up rate), pois estes são indicadores diretos da integridade de vedação da carcaça.

Em última análise, a carcaça do forno selado é a base sobre a qual todas as aplicações de processamento a vácuo bem-sucedidas são construídas.

Tabela de Resumo:

| Requisito | Detalhes Principais |

|---|---|

| Vedação Hermética | Soldas herméticas, anéis O (ex: Viton, Kalrez) para peças removíveis |

| Resistência Estrutural | Aço carbono ou inoxidável espesso para suportar a pressão atmosférica |

| Sistema de Refrigeração | Camisa de parede dupla com circulação de água/ar para evitar deformação térmica |

| Ambiente Operacional | Livre de gases inflamáveis, explosivos ou corrosivos |

| Limpeza Interna | Sem resíduos ou líquidos para evitar desgaseificação e contaminação |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alto desempenho, como Fornos de Mufla, Tubulares, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje