No seu âmago, um forno de brasagem a vácuo é um equipamento industrial especializado projetado para unir dois ou mais componentes metálicos em uma montagem única e robusta. Ele consegue isso derretendo um metal de enchimento com um ponto de fusão mais baixo do que os materiais de base, que então flui para a junta por ação capilar. A principal distinção é que todo esse processo ocorre em um ambiente de alto vácuo, o que é fundamental para sua função e para a qualidade do resultado.

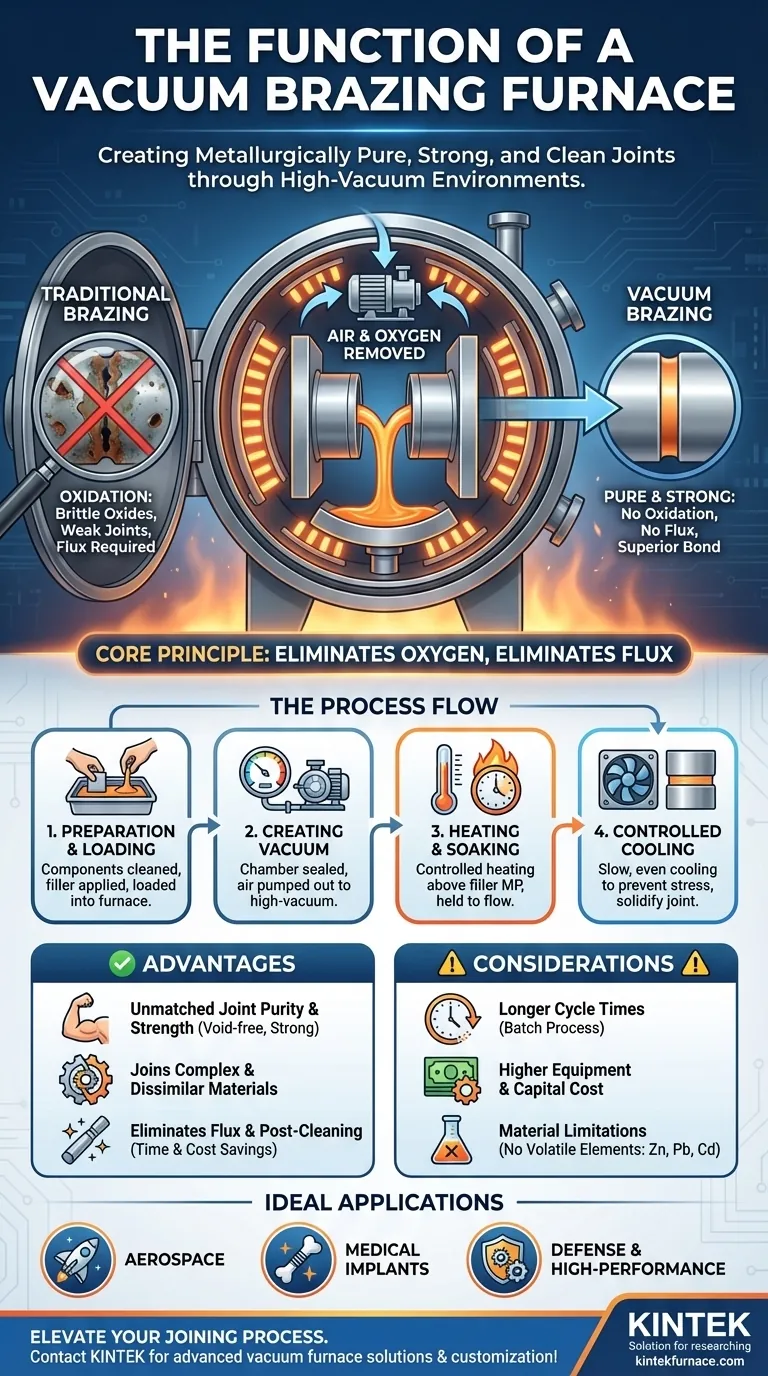

O verdadeiro propósito de um forno de brasagem a vácuo não é apenas unir metais; é criar juntas metalurgicamente puras, fortes e limpas, removendo contaminantes atmosféricos, principalmente oxigênio, que de outra forma comprometeriam a integridade da ligação em altas temperaturas.

O Princípio Fundamental: Brasagem em Zona Livre de Contaminantes

Para entender a função do forno, você deve primeiro entender o problema que ele resolve. Quando os metais são aquecidos a altas temperaturas, eles reagem prontamente com o oxigênio do ar, formando óxidos frágeis na superfície.

Por que a Oxidação é o Inimigo

Essas camadas de óxido impedem que o metal de enchimento molhe e adira adequadamente aos materiais de base. Isso resulta em juntas fracas e não confiáveis, cheias de vazios e inclusões. Os métodos tradicionais de brasagem devem usar um agente químico chamado fluxo para dissolver esses óxidos.

O Papel Crítico do Vácuo

Um forno de brasagem a vácuo resolve esse problema na sua origem. Ao bombear o ar para fora de sua câmara selada, ele remove o oxigênio. Isso cria um ambiente ultralimpo onde nenhum óxido pode se formar nas peças metálicas durante o ciclo de aquecimento.

Esse efeito de desgaseificação também retira os gases aprisionados dos próprios materiais de base, o que melhora ainda mais a integridade estrutural e a dureza da junta brasada final.

Eliminando a Necessidade de Fluxo

Como o vácuo impede a oxidação, o fluxo não é mais necessário. Esta é uma vantagem significativa, pois elimina completamente a necessidade de limpeza pós-brasagem para remover resíduos corrosivos de fluxo, economizando tempo e custo, ao mesmo tempo em que evita uma fonte comum de falha futura da peça.

Como Funciona o Processo de Brasagem a Vácuo

O processo é uma sequência de etapas precisamente controladas, projetadas para garantir a máxima qualidade e repetibilidade da junta.

Preparação e Carregamento

Os componentes são primeiramente limpos e montados, com o metal de enchimento colocado nas juntas. O enchimento é frequentemente uma folha fina, pasta ou fio. A montagem completa é então carregada no forno.

Criação do Ambiente de Vácuo

A câmara do forno é selada, e um sistema de bombas potentes remove o ar até que um nível de vácuo específico e de baixa pressão seja atingido. Para certas aplicações, a câmara pode então ser reabastecida com um gás inerte como argônio para criar uma atmosfera protetora a uma pressão específica.

O Ciclo de Aquecimento e Imersão

Elementos de aquecimento dentro do forno então elevam a temperatura da montagem de maneira altamente controlada. A temperatura é levada acima do ponto de fusão do metal de enchimento, mas com segurança abaixo do ponto dos componentes de base. A montagem é mantida nessa temperatura de "imersão" por um curto período (por exemplo, 5-10 minutos) para permitir que o enchimento fundido flua e preencha completamente as juntas.

Resfriamento Controlado

Finalmente, a montagem é resfriada lenta e uniformemente. Esse resfriamento controlado é crítico para evitar estresse térmico e distorção, garantindo que a peça final seja dimensionalmente estável e que a junta se solidifique adequadamente.

Compreendendo as Trocas e Vantagens

Embora poderosa, a brasagem a vácuo é uma ferramenta específica para desafios específicos. Compreender seus prós e contras é fundamental para usá-la corretamente.

Vantagem: Pureza e Força Incomparáveis da Junta

Ao eliminar óxidos e fluxos, a brasagem a vácuo produz juntas excepcionalmente limpas, fortes e livres de vazios. A ligação final é muitas vezes tão forte quanto os próprios materiais base, tornando-a ideal para aplicações de alto desempenho.

Vantagem: União de Materiais Complexos e Diferentes

O controle preciso de temperatura e o aquecimento uniforme permitem a união de geometrias intrincadas, seções de paredes finas e metais dissimilares que seriam difíceis ou impossíveis de unir com outros métodos.

Consideração: Tempo de Ciclo e Custo do Equipamento

A brasagem a vácuo é tipicamente um processo em lote. O tempo necessário para bombear o vácuo, aquecer, imergir e resfriar pode ser significativo em comparação com os métodos manuais. Além disso, o forno e seus sistemas de vácuo de suporte representam um investimento de capital substancial.

Consideração: Limitações de Materiais

O processo não é adequado para materiais base ou metais de enchimento que contenham elementos voláteis com altas pressões de vapor, como zinco, chumbo ou cádmio. Sob vácuo, esses elementos podem liberar gases e contaminar o forno e a montagem.

Fazendo a Escolha Certa para sua Aplicação

Decidir se deve usar a brasagem a vácuo depende inteiramente dos requisitos técnicos e do valor do produto final.

- Se o seu foco principal é o desempenho crítico da missão: Escolha a brasagem a vácuo para aplicações aeroespaciais, implantes médicos ou defesa, onde a falha da junta não é uma opção.

- Se o seu foco principal é a fabricação de montagens complexas: Use a brasagem a vácuo ao unir materiais dissimilares ou designs intrincados que exigem calor preciso e uniforme sem distorção.

- Se o seu foco principal é a produção limpa e de alto volume: Considere a brasagem a vácuo quando o custo e a economia de tempo resultantes da eliminação da limpeza química pós-brasagem justificarem o investimento inicial.

Em última análise, um forno de brasagem a vácuo oferece uma solução superior para criar juntas metálicas de alta pureza quando a qualidade e a confiabilidade não podem ser comprometidas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Une componentes metálicos usando um metal de enchimento em um ambiente de alto vácuo para evitar oxidação e garantir ligações limpas e fortes. |

| Principais Vantagens | Produz juntas metalurgicamente puras, elimina fluxo e pós-limpeza, une geometrias complexas e materiais dissimilares, e aumenta a resistência da junta. |

| Etapas do Processo | 1. Preparação e carregamento de componentes com metal de enchimento. |

- Criação de um ambiente de alto vácuo.

- Aquecimento e imersão controlados acima do ponto de fusão do metal de enchimento.

- Resfriamento lento e controlado para evitar estresse e distorção. | | Aplicações Ideais | Aeroespacial, implantes médicos, defesa e outras indústrias de alto desempenho onde a confiabilidade da junta é crítica. | | Considerações | Tempos de ciclo mais longos, custos de equipamento mais altos e não adequado para materiais com elementos voláteis como zinco ou cádmio. |

Pronto para elevar seus processos de união de metais com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja você da área aeroespacial, médica ou de outros campos de alto desempenho, nossos fornos de brasagem a vácuo oferecem pureza e resistência inigualáveis para aplicações críticas. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento