Em sua essência, um forno de alto vácuo oferece uma vantagem fundamental: controle absoluto sobre o ambiente de processamento. Ao remover o ar e outros gases atmosféricos, esses fornos previnem reações químicas indesejadas, como a oxidação, permitindo a criação de materiais com propriedades superiores, acabamentos de superfície impecáveis e um nível de pureza inatingível em fornos convencionais.

A decisão de usar um forno de alto vácuo não se trata de melhoria incremental; trata-se de possibilitar resultados metalúrgicos impossíveis em uma atmosfera padrão. É uma escolha impulsionada pela necessidade de pureza máxima do material e controle do processo, especialmente ao trabalhar com materiais sensíveis ou de alto desempenho.

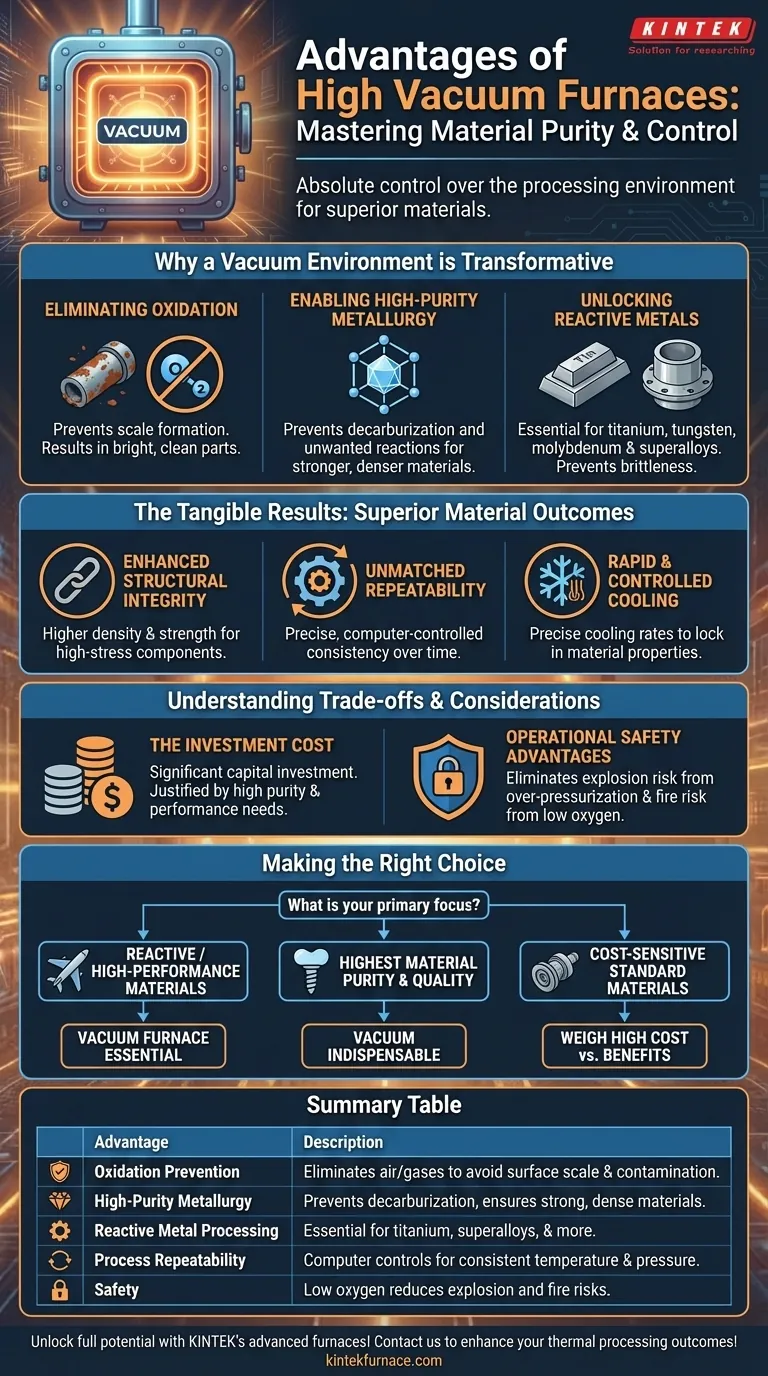

Por que um Ambiente de Vácuo é Transformador

A função principal do vácuo não é o vácuo em si, mas o que ele remove: gases reativos. Isso cria um ambiente singularmente estável para processos térmicos de alta temperatura.

Eliminando Contaminação e Oxidação

Em altas temperaturas, a maioria dos metais reagirá prontamente com o oxigênio do ar. Essa reação, conhecida como oxidação, forma uma camada de óxido na superfície do material, o que compromete tanto seu acabamento quanto sua integridade estrutural.

Um forno a vácuo evacua quase todo o ar, prevenindo a oxidação e outras formas de contaminação por gases como nitrogênio ou vapor d'água. Isso resulta em peças brilhantes e limpas diretamente do forno.

Possibilitando a Metalurgia de Alta Pureza

Além da oxidação, a atmosfera controlada previne a descarbonetação e outras reações superficiais indesejadas que podem alterar a composição química e as propriedades mecânicas de um material.

Isso permite processos como brasagem e sinterização, onde a pureza das juntas e a densidade final do material são críticas para o desempenho. Os componentes resultantes são mais fortes, mais densos e mais confiáveis.

Desbloqueando o Processamento de Metais Reativos

Alguns dos materiais mais avançados, incluindo titânio, tungstênio, molibdênio e superligas, são altamente reativos. Expor-los ao oxigênio em altas temperaturas seria catastrófico, tornando-os quebradiços e inúteis.

Um forno de alto vácuo é frequentemente a única tecnologia viável para o tratamento térmico desses materiais, tornando-o indispensável para indústrias como aeroespacial, médica e de eletrônicos avançados.

Os Resultados Tangíveis: Resultados Superiores do Material

O ambiente impecável de um forno a vácuo se traduz diretamente em melhorias mensuráveis no produto final.

Integridade Estrutural Aprimorada

Ao prevenir a inclusão de óxidos e outras impurezas, os materiais processados a vácuo alcançam maior densidade e resistência. Isso é crucial para componentes de alta tensão onde o desempenho e a confiabilidade não são negociáveis.

Repetibilidade Inigualável do Processo

Os fornos a vácuo modernos são equipados com controles computadorizados sofisticados. Isso permite um gerenciamento preciso e repetível da temperatura (muitas vezes até 2200°C), níveis de pressão e taxas de resfriamento.

Essa repetibilidade metalúrgica garante que cada peça de um lote, e cada lote ao longo do tempo, atenda ao mesmo alto padrão.

Resfriamento Rápido e Controlado

Muitos sistemas incorporam capacidades de têmpera rápida a gás. Isso permite um controle preciso sobre o ciclo de resfriamento, que é uma fase crítica do tratamento térmico para fixar as propriedades desejadas do material, como dureza e estrutura granular.

Compreendendo as Compensações e Considerações

Embora poderoso, um forno a vácuo é uma ferramenta especializada com considerações específicas. Uma avaliação objetiva é fundamental.

O Custo do Investimento

A principal desvantagem é o custo. Fornos de alto vácuo representam um investimento de capital significativo em comparação com fornos de atmosfera convencionais. Sua complexidade, incluindo bombas de vácuo e controles avançados, eleva o preço inicial.

Essa tecnologia é tipicamente justificada quando os requisitos de material para pureza e desempenho superam o custo inicial mais alto.

Vantagens de Segurança Operacional

Ao contrário dos fornos que operam sob pressão positiva, um forno a vácuo elimina inerentemente o risco de explosão por sobrepressão.

Além disso, o teor extremamente baixo de oxigênio praticamente remove o risco de incêndio pela oxidação de materiais dentro da câmara, tornando-o um ambiente operacional mais seguro.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material, do seu processo e do seu objetivo final.

- Se seu foco principal é o processamento de materiais reativos ou de alto desempenho (superligas, titânio): Um forno a vácuo é essencial e, muitas vezes, a única tecnologia capaz de atender aos seus requisitos.

- Se seu foco principal é alcançar a mais alta pureza do material e qualidade da superfície: O controle de contaminação fornecido por um vácuo é indispensável para aplicações como implantes médicos ou brasagem aeroespacial.

- Se seu foco principal é a produção sensível ao custo de materiais padrão: Você deve ponderar cuidadosamente o alto custo inicial contra os benefícios de eliminar etapas de pós-processamento e alcançar maior consistência entre as peças.

Em última análise, a escolha de um forno a vácuo é um investimento em controle de processo e perfeição de materiais.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Prevenção de Oxidação | Elimina ar e gases para evitar a formação de óxido e contaminação na superfície. |

| Metalurgia de Alta Pureza | Previne a descarbonetação e garante materiais fortes e densos. |

| Processamento de Metais Reativos | Essencial para o tratamento térmico de titânio, superligas e outros. |

| Repetibilidade do Processo | Controles computadorizados para gerenciamento consistente de temperatura e pressão. |

| Segurança | Baixo teor de oxigênio reduz os riscos de explosão e incêndio. |

Desbloqueie todo o potencial dos seus materiais com os avançados fornos de alto vácuo da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos soluções personalizadas para diversos laboratórios, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com as suas necessidades experimentais exclusivas, entregando pureza, controle e confiabilidade superiores. Entre em contato hoje para discutir como podemos aprimorar os resultados do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga