Em sua essência, o endurecimento a vácuo é um processo de tratamento térmico de alta pureza usado para aumentar a dureza e a resistência das peças metálicas. Envolve aquecer o metal em uma câmara selada e sem ar e, em seguida, resfriá-lo rapidamente. A característica definidora — o vácuo — evita reações prejudiciais, como a oxidação, resultando em um componente que não é apenas duro, mas também possui uma superfície limpa e brilhante e distorção mínima.

O verdadeiro valor do endurecimento a vácuo não é apenas tornar o metal mais duro; é alcançar essa dureza preservando perfeitamente o acabamento da superfície e a precisão dimensional do componente, eliminando a necessidade de limpeza pós-tratamento dispendiosa e prejudicial.

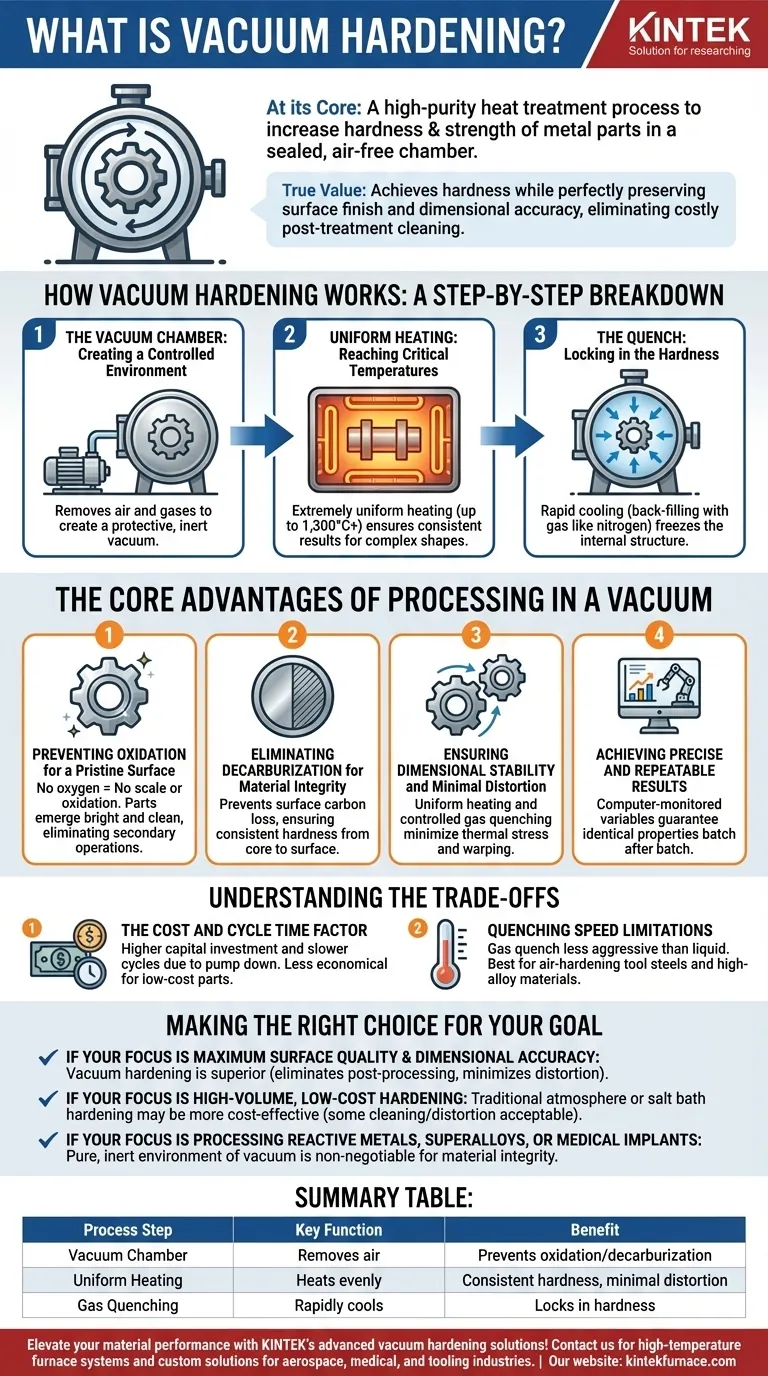

Como Funciona o Endurecimento a Vácuo: Uma Análise Passo a Passo

O processo é uma sequência precisamente controlada, projetada para modificar a estrutura cristalina interna do metal. É gerenciado por computadores para garantir repetibilidade perfeita de um lote para o outro.

A Câmara de Vácuo: Criando um Ambiente Controlado

Primeiro, os componentes são carregados em um forno selado. As bombas então removem o ar e outros gases, criando um vácuo. Este ambiente inerte e protetor é a chave para prevenir reações químicas indesejadas com a superfície quente do metal.

Aquecimento Uniforme: Atingindo Temperaturas Críticas

Dentro do vácuo, elementos de aquecimento feitos de materiais como molibdênio ou tungstênio elevam a temperatura, que pode exceder 1.300°C (2.372°F). Este aquecimento é extremamente uniforme, garantindo que todo o componente — incluindo formas complexas — atinja a temperatura alvo de forma consistente.

O Resfriamento (Quench): Travando a Dureza

Após ser mantidas na temperatura, as peças são resfriadas rapidamente, ou quenchadas. Isso é tipicamente feito reabastecendo a câmara com um gás inerte de alta pressão, como nitrogênio ou argônio. Este resfriamento rápido congela a estrutura interna do metal em seu estado endurecido.

As Vantagens Centrais de Processar no Vácuo

A decisão de usar vácuo é deliberada, oferecendo benefícios metalúrgicos distintos que os fornos de atmosfera tradicionais não conseguem igualar.

Prevenção da Oxidação para uma Superfície Impecável

Com ausência de oxigênio, o metal não pode oxidar ou formar carepa. As peças saem do forno com uma superfície brilhante e limpa, idêntica à forma como entraram. Isso elimina a necessidade de operações secundárias abrasivas, como jateamento ou retificação.

Eliminando a Descarbonetação para Integridade do Material

A descarbonetação é a perda de carbono da superfície do aço em altas temperaturas, o que torna a superfície mais macia e mais propensa à fadiga. O ambiente de vácuo impede completamente isso, garantindo que a dureza seja consistente do núcleo até a superfície absoluta da peça.

Garantindo Estabilidade Dimensional e Distorção Mínima

A combinação de aquecimento uniforme e resfriamento controlado por gás minimiza o estresse térmico aplicado a um componente. Isso resulta em uma estabilidade dimensional excepcional e reduz drasticamente a deformação ou distorção comum no resfriamento líquido (óleo ou água).

Alcançando Resultados Precisos e Repetíveis

Os fornos a vácuo oferecem controle de processo inigualável. Cada variável — temperatura, tempo, nível de vácuo e pressão de resfriamento — é monitorada e executada por computador. Isso garante que uma peça processada hoje terá exatamente as mesmas propriedades de uma peça processada daqui a um ano.

Entendendo as Compensações

Embora poderoso, o endurecimento a vácuo não é uma solução universal. Sua precisão e qualidade vêm com considerações específicas.

O Fator Custo e Tempo de Ciclo

Fornos a vácuo representam um investimento de capital significativo, e o processo em si pode ser mais lento do que os métodos convencionais devido ao tempo necessário para despressurizar a câmara. Isso o torna menos econômico para peças simples e de baixo custo onde o acabamento da superfície não é crítico.

Limitações de Velocidade de Resfriamento

Embora o resfriamento a gás seja altamente controlado, ele é menos agressivo do que um resfriamento líquido. Para alguns aços de baixa liga com baixa temperabilidade, um resfriamento a gás pode não ser rápido o suficiente para atingir a dureza máxima em toda a seção transversal da peça. É mais adequado para aços para ferramentas com têmpera ao ar e materiais de liga mais alta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de endurecimento correto depende inteiramente da aplicação final e dos requisitos de desempenho do componente.

- Se o seu foco principal é a qualidade máxima da superfície e precisão dimensional: O endurecimento a vácuo é a escolha superior, pois elimina o pós-processamento e minimiza a distorção para peças complexas ou de tolerância apertada.

- Se o seu foco principal é o endurecimento de alto volume e baixo custo de peças simples: O endurecimento por atmosfera tradicional ou banho de sal pode ser uma solução mais econômica, desde que alguma limpeza de superfície e distorção sejam aceitáveis.

- Se o seu foco principal é o processamento de metais reativos, superligas ou implantes médicos: O ambiente puro e inerte de um forno a vácuo é inegociável para prevenir contaminação e alcançar as propriedades do material necessárias.

Em última análise, escolher o endurecimento a vácuo é um investimento em precisão, qualidade e integridade do material desde o início do seu processo de fabricação.

Tabela de Resumo:

| Etapa do Processo | Função Principal | Benefício |

|---|---|---|

| Câmara de Vácuo | Remove o ar para criar ambiente inerte | Previne oxidação e descarbonetação |

| Aquecimento Uniforme | Aquece o metal uniformemente até temperaturas críticas | Garante dureza consistente e distorção mínima |

| Resfriamento a Gás | Resfria rapidamente com gás inerte | Trava a dureza com resfriamento controlado |

Eleve o desempenho do seu material com as soluções avançadas de endurecimento a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos a Vácuo e Atmosfera, projetados para precisão e repetibilidade. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, entregando resultados limpos e sem distorção para indústrias como aeroespacial, médica e de ferramentas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua eficiência de processo e qualidade do produto!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura