Em sua essência, a brasagem a vácuo é um processo de união de alta pureza onde os componentes metálicos são ligados usando um metal de enchimento com um ponto de fusão mais baixo. Toda a operação ocorre dentro de um forno a vácuo, que remove contaminantes atmosféricos como o oxigênio, prevenindo a oxidação e resultando em uma junta excepcionalmente limpa, forte e metalurgicamente íntegra sem derreter os próprios componentes base.

A percepção crucial é que a brasagem a vácuo utiliza a ausência de atmosfera como sua maior força. Ao remover o oxigênio e outros gases reativos, o processo elimina a necessidade de fluxos químicos, permitindo a criação de juntas complexas e de alta integridade que seriam impossíveis de obter com métodos convencionais.

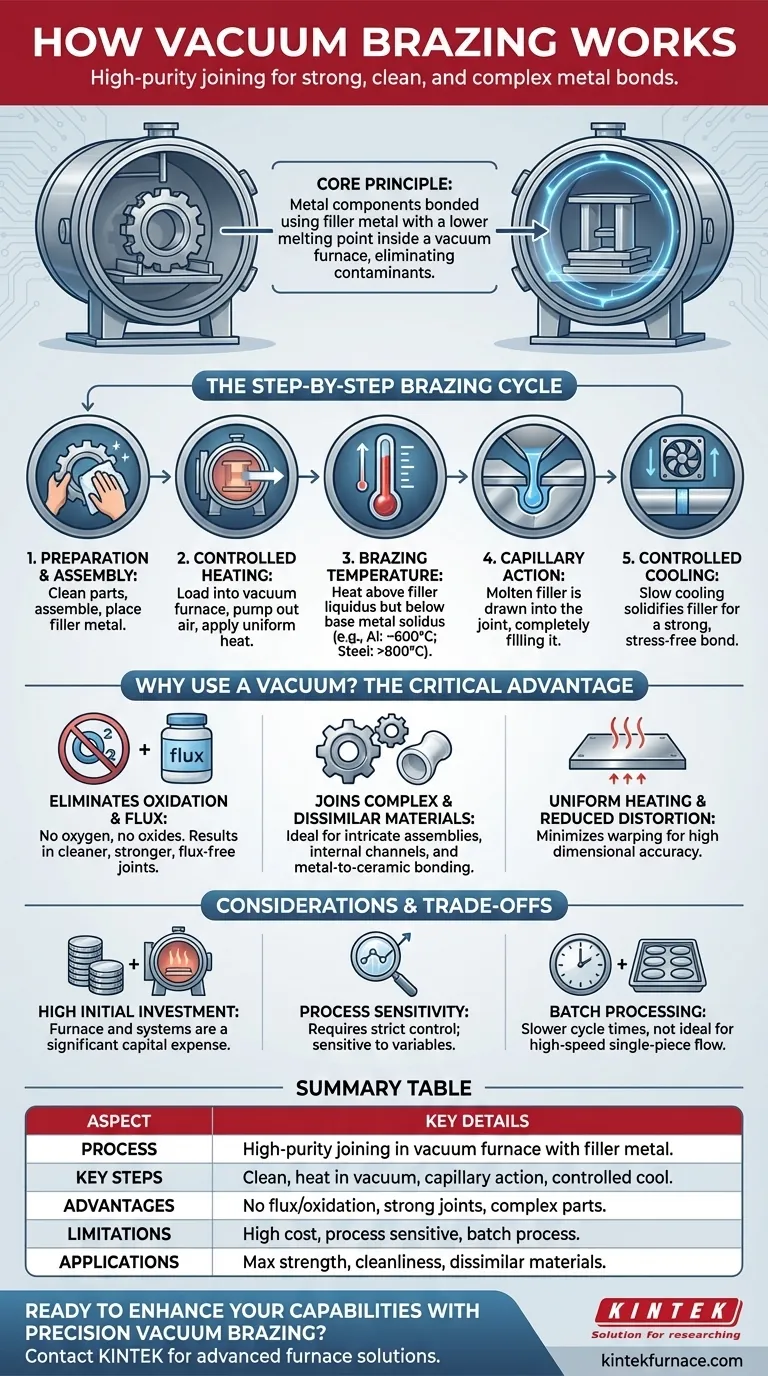

O Ciclo de Brasagem Passo a Passo

O processo de brasagem a vácuo é um ciclo térmico precisamente controlado. Cada estágio é fundamental para alcançar uma junta bem-sucedida e confiável.

1. Preparação e Montagem Minuciosas

Antes que qualquer aquecimento ocorra, os componentes devem ser cuidadosamente limpos para remover quaisquer óleos, graxas e óxidos superficiais.

As peças são então montadas em sua configuração final. O metal de enchimento, frequentemente uma folha fina ou pasta, é colocado na linha de junta ou próximo a ela.

2. A Fase de Aquecimento Controlado

As peças montadas são carregadas em um forno a vácuo. A câmara do forno é selada e bombas potentes removem o ar para criar um ambiente de alto vácuo.

O calor é então aplicado de forma lenta e controlada. Este aquecimento uniforme minimiza o estresse térmico e previne a distorção dos componentes.

3. Atingindo a Temperatura de Brasagem: Líquido vs. Sólido

O forno aquece a montagem até uma temperatura de brasagem específica. Esta temperatura é cuidadosamente escolhida para ser acima do ponto de líquido (totalmente derretido) do metal de enchimento, mas abaixo do ponto de sólido (começa a derreter) dos materiais base.

As faixas de temperatura variam significativamente com base nos materiais. Por exemplo, as ligas de alumínio são brasadas em torno de 580-620°C, enquanto os aços inoxidáveis e superligas requerem temperaturas de 800°C a mais de 1150°C.

4. Ação Capilar: O Motor da Junta

Assim que o metal de enchimento derrete, um poderoso fenômeno físico chamado ação capilar assume o controle. O enchimento fundido é atraído para o espaço estreito entre as superfícies de contato, preenchendo completamente a junta.

Pense em como um papel toalha absorve água em suas fibras—o mesmo princípio puxa o metal fundido para dentro da junta, garantindo uma cobertura completa.

5. Resfriamento Controlado para Integridade da Junta

Após um breve "período de permanência" na temperatura de brasagem para garantir que o enchimento fluiu completamente, a montagem é resfriada lenta e controladamente.

Este resfriamento lento solidifica o metal de enchimento, criando uma forte ligação metalúrgica. Também previne a introdução de tensões residuais que poderiam comprometer a resistência e a estabilidade dimensional da peça.

Por Que Usar um Vácuo? A Vantagem Crítica

O uso de vácuo não é incidental; é a característica definidora que confere ao processo suas capacidades exclusivas.

Eliminando a Oxidação Sem Fluxo

Em uma atmosfera normal, aquecer metais cria uma camada de óxido que atua como barreira, impedindo que o metal de enchimento se ligue corretamente. A brasagem tradicional usa um fluxo químico para dissolver esse óxido.

Um forno a vácuo simplesmente remove o oxigênio, impedindo a formação de óxidos em primeiro lugar. Isso resulta em juntas mais limpas e fortes, sem risco de aprisionamento de fluxo, o que pode causar corrosão.

União de Materiais Complexos e Dissimilares

O ambiente limpo e livre de fluxo da brasagem a vácuo é ideal para unir materiais quimicamente sensíveis ou dissimilares, como metal com cerâmica.

Também permite a brasagem de montagens altamente complexas com canais internos que seriam impossíveis de limpar de resíduos de fluxo.

Aquecimento Uniforme e Distorção Reduzida

Um forno proporciona um aquecimento extremamente uniforme para toda a montagem. Isso minimiza os gradientes de temperatura, que são a principal causa de empenamento e distorção das peças, garantindo alta precisão dimensional.

Entendendo as Compensações e Considerações

Embora poderoso, a brasagem a vácuo não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Alto Investimento Inicial

Fornos a vácuo e os sistemas de bombeamento de alta pureza associados representam uma despesa de capital significativa. Isso torna o processo mais caro inicialmente do que muitos outros métodos de união.

Sensibilidade do Processo

A qualidade da junta final é altamente sensível às variáveis do processo. Limpeza inadequada, mau ajuste das peças ou perfis térmicos incorretos podem facilmente levar a peças defeituosas. O sucesso exige controle rigoroso do processo.

Limitações do Processamento em Lote

A brasagem a vácuo é um processo em lote. Carregar, despressurizar o vácuo, executar o ciclo térmico e resfriar pode levar várias horas. Não é adequado para produção de fluxo contínuo de alta velocidade de peças únicas.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a brasagem a vácuo é a opção certa para o seu projeto.

- Se seu foco principal é a máxima resistência e limpeza da junta: A brasagem a vácuo é superior, pois cria juntas livres de óxido e fluxo com resistência semelhante à do metal base.

- Se seu foco principal é unir geometrias complexas ou materiais dissimilares: O processo é excepcionalmente adequado para montagens intrincadas e para a ligação de materiais como metais a cerâmicas.

- Se seu foco principal é a produção em alto volume e sensível ao custo de peças simples: Você deve avaliar cuidadosamente se os benefícios de desempenho justificam o custo mais alto e os tempos de ciclo mais lentos em comparação com a brasagem por maçarico ou soldagem.

Ao entender esses princípios centrais, você pode determinar com confiança quando essa técnica avançada é a solução ideal para seu desafio de engenharia.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Processo | União de alta pureza em forno a vácuo usando metal de enchimento abaixo dos pontos de fusão do material base |

| Etapas Chave | 1. Limpeza e montagem 2. Aquecimento controlado a vácuo 3. Temperatura de brasagem (acima do líquido do enchimento) 4. Ação capilar preenche a junta 5. Resfriamento controlado |

| Vantagens | Sem oxidação ou fluxo, juntas fortes, adequado para geometrias complexas e materiais dissimilares |

| Limitações | Custo inicial alto, sensibilidade do processo, processamento em lote não ideal para produção de alto volume |

| Aplicações | Ideal para máxima resistência, limpeza e união de metais a cerâmicas ou peças intrincadas |

Pronto para aprimorar as capacidades do seu laboratório com brasagem a vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender a requisitos experimentais exclusivos. Quer você esteja trabalhando com montagens complexas ou materiais dissimilares, nossa experiência garante juntas limpas e fortes sem fluxo. Contate-nos hoje para discutir como podemos apoiar seus projetos com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados