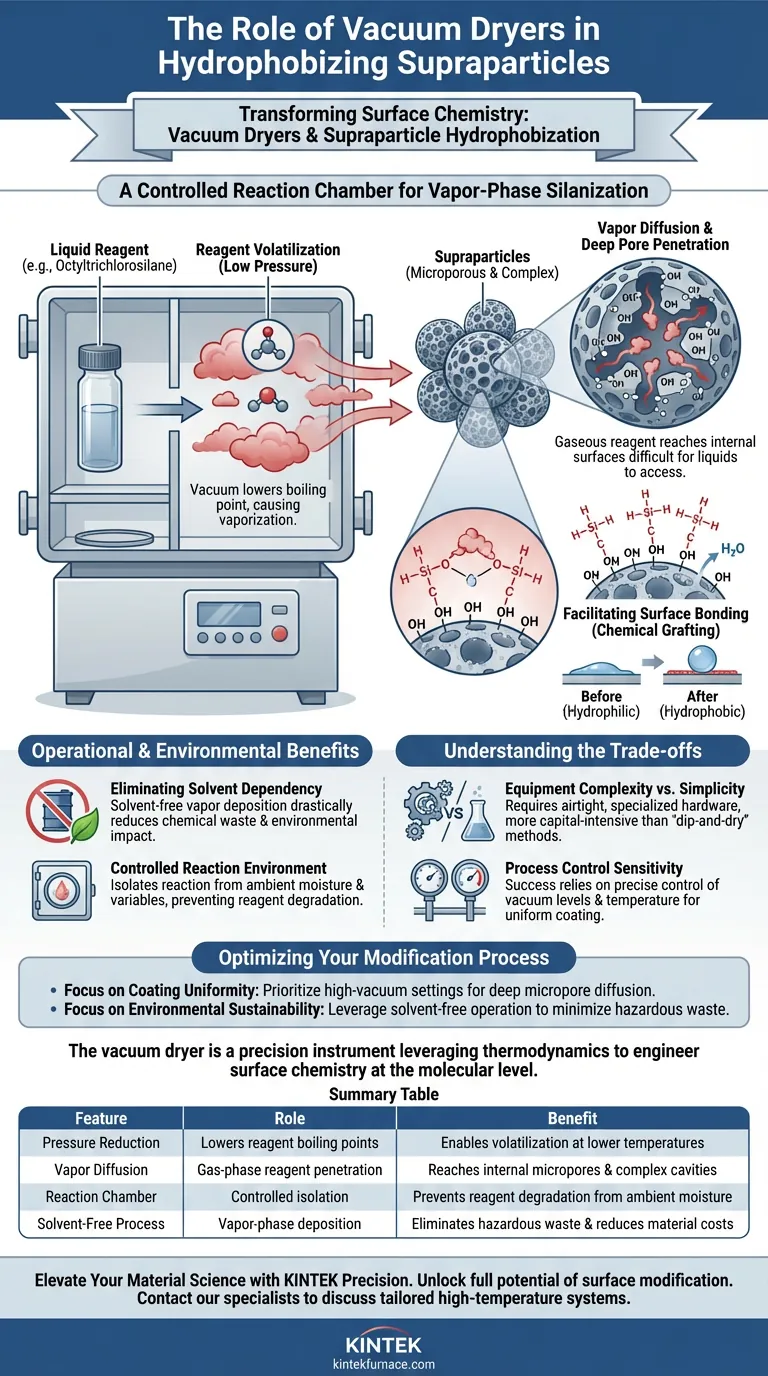

Um secador a vácuo funciona como uma câmara de reação controlada que facilita a silanização em fase vapor, um processo essencial para tornar as suprapartículas hidrofóbicas. Em vez de simplesmente secar materiais, o dispositivo cria um ambiente de baixa pressão que permite que reagentes hidrofóbicos líquidos se transformem em vapor e revestem superfícies complexas de partículas.

Ao diminuir a pressão atmosférica, o secador a vácuo permite que os agentes de silanização se volatilizem e se difundam profundamente nos microporos que os solventes líquidos muitas vezes não conseguem alcançar. Isso promove uma reação química uniforme com os grupos silanol de superfície, alcançando hidrofobicidade de alta qualidade sem o impacto ambiental de solventes orgânicos.

O Mecanismo de Modificação em Fase Vapor

Permitindo a Volatilização de Reagentes

O papel principal do secador a vácuo neste contexto é manipular mudanças de fase.

Sob pressão atmosférica padrão, reagentes como o octiltrissilano permanecem em forma líquida.

Ao reduzir significativamente a pressão, o secador a vácuo diminui o ponto de ebulição desses reagentes, fazendo com que eles vaporizem (sublimem) em temperaturas gerenciáveis.

Alcançando Penetração Profunda nos Poros

As suprapartículas geralmente possuem estruturas porosas complexas que são difíceis de revestir uniformemente.

Métodos de revestimento líquido podem levar ao bloqueio de poros ou problemas de tensão superficial que impedem o reagente de atingir as superfícies internas.

Em um ambiente a vácuo, o reagente gasoso se difunde livremente, penetrando nos microporos e cavidades internas das suprapartículas para garantir cobertura completa.

Facilitando a Ligação de Superfície

Uma vez que o vapor do reagente atinge a superfície da partícula, ocorre uma reação química.

As moléculas hidrofóbicas reagem eficientemente com os grupos silanol presentes na superfície de sílica das suprapartículas.

Essa ligação química altera permanentemente as propriedades da superfície, transicionando o material de hidrofílico (atrai água) para hidrofóbico (repele água).

Benefícios Operacionais e Ambientais

Eliminando a Dependência de Solventes

A hidrofobização tradicional geralmente requer a imersão de partículas em grandes volumes de solventes orgânicos.

A abordagem do secador a vácuo utiliza um método de deposição em fase vapor sem solventes.

Isso reduz drasticamente os resíduos químicos, diminui os custos de material e minimiza a pegada ambiental do processo de fabricação.

Criando um Ambiente de Reação Controlado

Secadores a vácuo são projetados para isolar a reação de variáveis externas.

Conforme observado em aplicações mais amplas, esses dispositivos removem eficientemente o ar residual e a umidade da câmara.

Especificamente para silanização, esse isolamento garante que o reagente reaja com a superfície da partícula em vez de com a umidade atmosférica, que poderia degradar o reagente antes que ele se ligasse.

Compreendendo as Compensações

Complexidade do Equipamento vs. Simplicidade

Embora eficaz, a secagem a vácuo requer hardware especializado e hermético capaz de sustentar baixas pressões.

Isso é inerentemente mais complexo e intensivo em capital do que métodos simples de revestimento líquido "mergulhar e secar".

Sensibilidade do Controle do Processo

O sucesso da silanização em fase vapor depende do controle preciso dos níveis de vácuo e temperatura.

Se a pressão não for suficientemente baixa, o reagente pode não volatilizar efetivamente, levando a um revestimento desigual.

Inversamente, configurações de vácuo agressivas sem regulação térmica adequada podem remover o reagente da câmara antes que ele tenha tempo de reagir com as partículas.

Otimizando Seu Processo de Modificação

Para maximizar a eficácia de um secador a vácuo para hidrofobicidade, considere suas restrições específicas de projeto:

- Se seu foco principal é a uniformidade do revestimento: Priorize configurações de alto vácuo para garantir que o vapor do reagente possa se difundir nos microporos mais profundos da suprapartícula.

- Se seu foco principal é a sustentabilidade ambiental: Aproveite a capacidade do vácuo de operar sem solventes, minimizando o uso de transportadores orgânicos perigosos.

O secador a vácuo não é apenas uma ferramenta de secagem; é um instrumento de precisão que utiliza a termodinâmica para projetar a química de superfície no nível molecular.

Tabela Resumo:

| Recurso | Papel na Hidrofobização | Benefício para Suprapartículas |

|---|---|---|

| Redução de Pressão | Diminui os pontos de ebulição do reagente | Permite a volatilização em temperaturas mais baixas |

| Difusão de Vapor | Penetração do reagente em fase gasosa | Alcança microporos internos e cavidades complexas |

| Câmara de Reação | Isolamento controlado | Previne a degradação do reagente pela umidade ambiente |

| Processo Sem Solventes | Deposição em fase vapor | Elimina resíduos perigosos e reduz custos de material |

Eleve Sua Ciência de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de seus processos de modificação de superfície com os equipamentos de laboratório de alto desempenho da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Vácuo, Mufla, Tubo, Rotativo e CVD projetados para atender às demandas rigorosas da modificação química avançada.

Se você está realizando silanização complexa em fase vapor ou secagem padrão de materiais, nossas soluções personalizáveis garantem revestimento uniforme, regulação térmica precisa e confiabilidade inigualável.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de alta temperatura personalizados podem resolver seus desafios de pesquisa exclusivos.

Guia Visual

Referências

- A Supraparticle‐Based Approach to Robust Biomimetic Superhydrophobic Coatings. DOI: 10.1002/smll.202505850

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Em quais indústrias a brasagem a vácuo é comumente aplicada? Essencial para Aeroespacial, Médica, Automotiva e Eletrônica

- Quais medidas de segurança estão incluídas nos Fornos de Fusão a Vácuo Elevado? Garantindo a Proteção do Operador e do Processo

- Como um forno de retorta se compara a um forno a vácuo? Escolha o Tratamento Térmico Certo para os Seus Materiais

- Quais são os benefícios do recozimento a vácuo na dureza e resistência do material? Aprimore a integridade do material com tratamento térmico controlado

- Quais são as principais propriedades térmicas do grafite para fornos a vácuo? Desvende a Estabilidade e Eficiência em Altas Temperaturas

- Por que um reator de alta pressão é um equipamento essencial para o núcleo do processo de carbonização hidrotermal? Desbloqueie Esqueletos de Carbono Superiores

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo