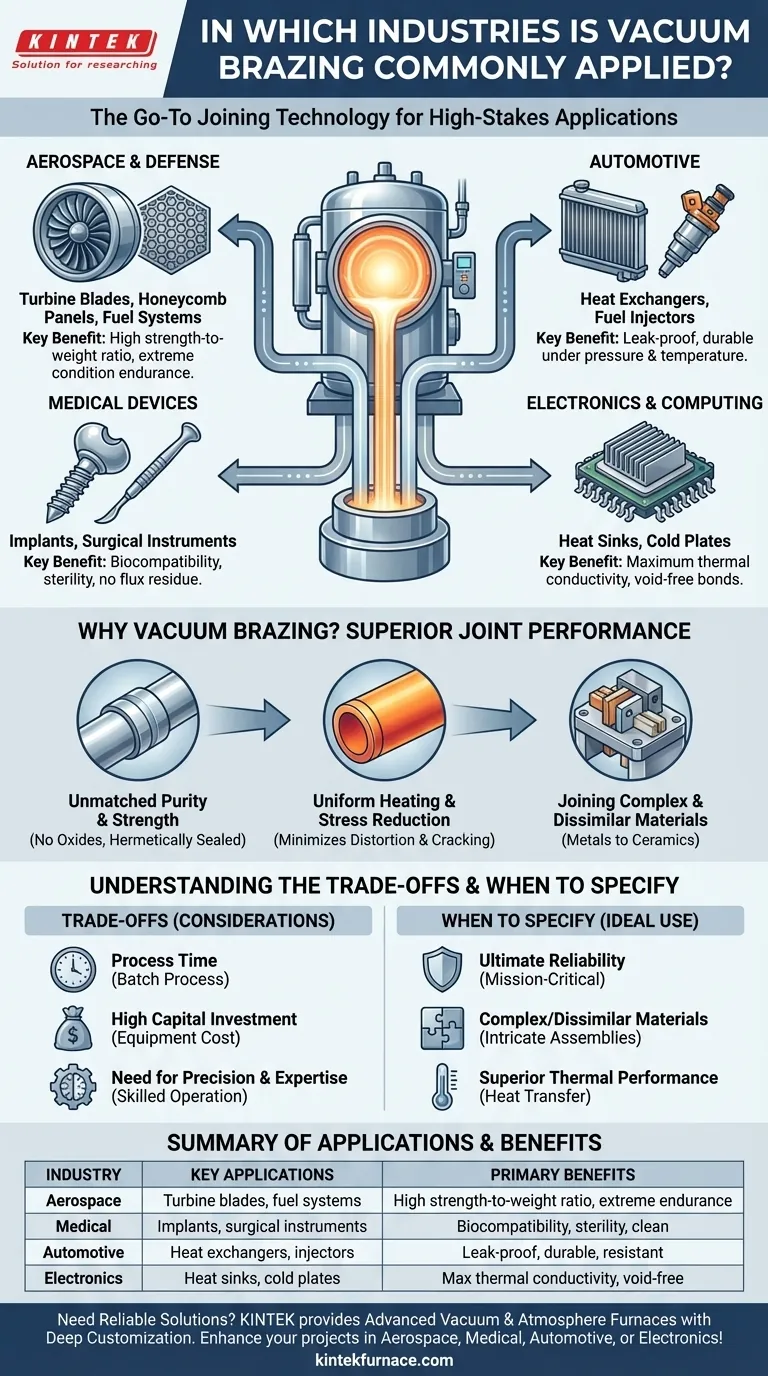

Em sua essência, a brasagem a vácuo é a tecnologia de união preferida para indústrias onde a falha não é uma opção. É mais comumente aplicada nos setores aeroespacial, médico, automotivo e eletrônico. Essas indústrias dependem do processo para criar montagens excepcionalmente fortes, limpas e complexas, impossíveis de produzir com soldagem ou brasagem convencionais.

A decisão de usar brasagem a vácuo é impulsionada pela necessidade de confiabilidade máxima. Ao realizar o processo de união a vácuo, ele elimina óxidos e contaminantes, resultando em uma junta que é frequentemente tão forte quanto os próprios materiais base.

Por que a Brasagem a Vácuo é Escolhida para Aplicações Críticas

A brasagem a vácuo não é apenas mais uma forma de unir metal; é um processo metalúrgico altamente controlado. Sua seleção é uma escolha de engenharia deliberada baseada em várias vantagens únicas sobre outros métodos.

Pureza e Força Incomparáveis da Junta

O processo ocorre dentro de um forno a vácuo, que remove o oxigênio e outros gases atmosféricos que causam contaminação e enfraquecem as juntas. Isso previne a formação de óxidos, eliminando a necessidade de fluxos químicos corrosivos. O resultado é uma ligação excepcionalmente limpa, forte e hermeticamente selada.

Aquecimento Uniforme e Redução de Tensões

Ao contrário da soldagem, que aplica calor intenso a um ponto localizado, a brasagem a vácuo aquece toda a montagem uniformemente. Este ciclo gradual de aquecimento e resfriamento minimiza as tensões internas nos componentes, reduzindo drasticamente o risco de distorção ou rachaduras, o que é crítico para peças com tolerâncias dimensionais apertadas.

União de Materiais Complexos e Dissimilares

A brasagem a vácuo se destaca na criação de montagens complexas e de múltiplas peças em uma única etapa. Além disso, é um dos poucos métodos que pode unir de forma confiável materiais dissimilares, como cobre a aço inoxidável, titânio a ligas de níquel, ou até mesmo metais a cerâmicas.

Um Olhar sobre as Principais Aplicações Industriais

Os problemas específicos resolvidos pela brasagem a vácuo tornam-se mais claros ao observar seus casos de uso dentro de cada indústria principal.

Aeroespacial e Defesa

Na indústria aeroespacial, a relação resistência-peso é primordial. A brasagem a vácuo é usada para fabricar componentes leves, porém robustos, como pás de turbinas, painéis em favo de mel e montagens críticas de sistemas de combustível. O processo garante que essas peças possam suportar temperaturas e vibrações extremas sem falhar.

Dispositivos Médicos

Para implantes médicos e instrumentos cirúrgicos, a biocompatibilidade e a esterilidade são inegociáveis. Como a brasagem a vácuo não usa fluxo, não há risco de resíduos corrosivos serem deixados na peça final. Isso cria as juntas impecáveis e sem poros necessárias para dispositivos colocados dentro do corpo humano.

Automotiva

A indústria automotiva utiliza a brasagem a vácuo para produzir componentes complexos e à prova de vazamentos, como trocadores de calor, radiadores e injetores de combustível. A capacidade de unir seções finas de alumínio em montagens intrincadas permite a criação de peças eficientes e duráveis que podem lidar com pressão constante e flutuações de temperatura.

Eletrônica e Computação

Em eletrônicos de alta potência, o gerenciamento do calor é o principal desafio. A brasagem a vácuo é usada para fabricar dissipadores de calor e placas frias para resfriar processadores e módulos de potência. O processo cria uma ligação perfeita e sem vazios entre a placa base e as aletas, garantindo máxima condutividade térmica e desempenho.

Entendendo as Compensações

Embora poderosa, a brasagem a vácuo não é a solução certa para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Tempo de Processo e Limitações de Lote

A brasagem a vácuo é um processo em lote. Carregar, bombear o vácuo, executar o ciclo de aquecimento e resfriar pode levar várias horas. Não é tão rápido quanto a soldagem automatizada e é menos adequado para peças de altíssimo volume e baixa complexidade.

Alto Investimento de Capital

Os fornos a vácuo representam um investimento de capital significativo. O custo do equipamento e da infraestrutura necessária significa que este processo é tipicamente realizado por empresas especializadas ou fabricantes de grande escala.

Necessidade de Precisão e Especialização

O sucesso na brasagem a vácuo depende do controle preciso da temperatura, dos níveis de vácuo e da preparação do material. Requer operadores qualificados e um profundo conhecimento de metalurgia para projetar um ciclo de brasagem bem-sucedido, especialmente para montagens complexas.

Quando Especificar a Brasagem a Vácuo para o Seu Projeto

A escolha do método de união depende inteiramente dos requisitos do seu componente. Use estas diretrizes para determinar se a brasagem a vácuo é o caminho correto.

- Se o seu foco principal é a confiabilidade máxima e a integridade da junta: Especifique a brasagem a vácuo para qualquer componente de missão crítica onde a falha possa ter consequências catastróficas.

- Se o seu foco principal é unir materiais complexos ou dissimilares: É a escolha superior para criar montagens intrincadas ou ligar materiais como metais a cerâmicas.

- Se o seu foco principal é um desempenho térmico superior: Para dissipadores de calor, placas frias ou qualquer componente onde a maximização da transferência de calor é essencial, a brasagem a vácuo é incomparável.

- Se o seu foco principal é a produção de baixo custo e alto volume de peças simples: Outros métodos como soldagem convencional ou solda provavelmente serão mais econômicos.

Em última análise, a brasagem a vácuo é a escolha definitiva quando o desempenho e a integridade da montagem unida não podem ser comprometidos.

Tabela Resumo:

| Indústria | Principais Aplicações | Benefícios Primários |

|---|---|---|

| Aeroespacial | Pás de turbinas, painéis em favo de mel, sistemas de combustível | Alta relação resistência-peso, suporta condições extremas |

| Médica | Implantes, instrumentos cirúrgicos | Biocompatibilidade, esterilidade, sem resíduos corrosivos |

| Automotiva | Trocadores de calor, radiadores, injetores de combustível | À prova de vazamentos, durável sob pressão e mudanças de temperatura |

| Eletrônica | Dissipadores de calor, placas frias | Máxima condutividade térmica, ligações sem vazios |

Precisa de soluções confiáveis de brasagem a vácuo para suas aplicações críticas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, entregando pureza, força e desempenho de junta inigualáveis. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus projetos nas indústrias aeroespacial, médica, automotiva ou eletrônica!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material