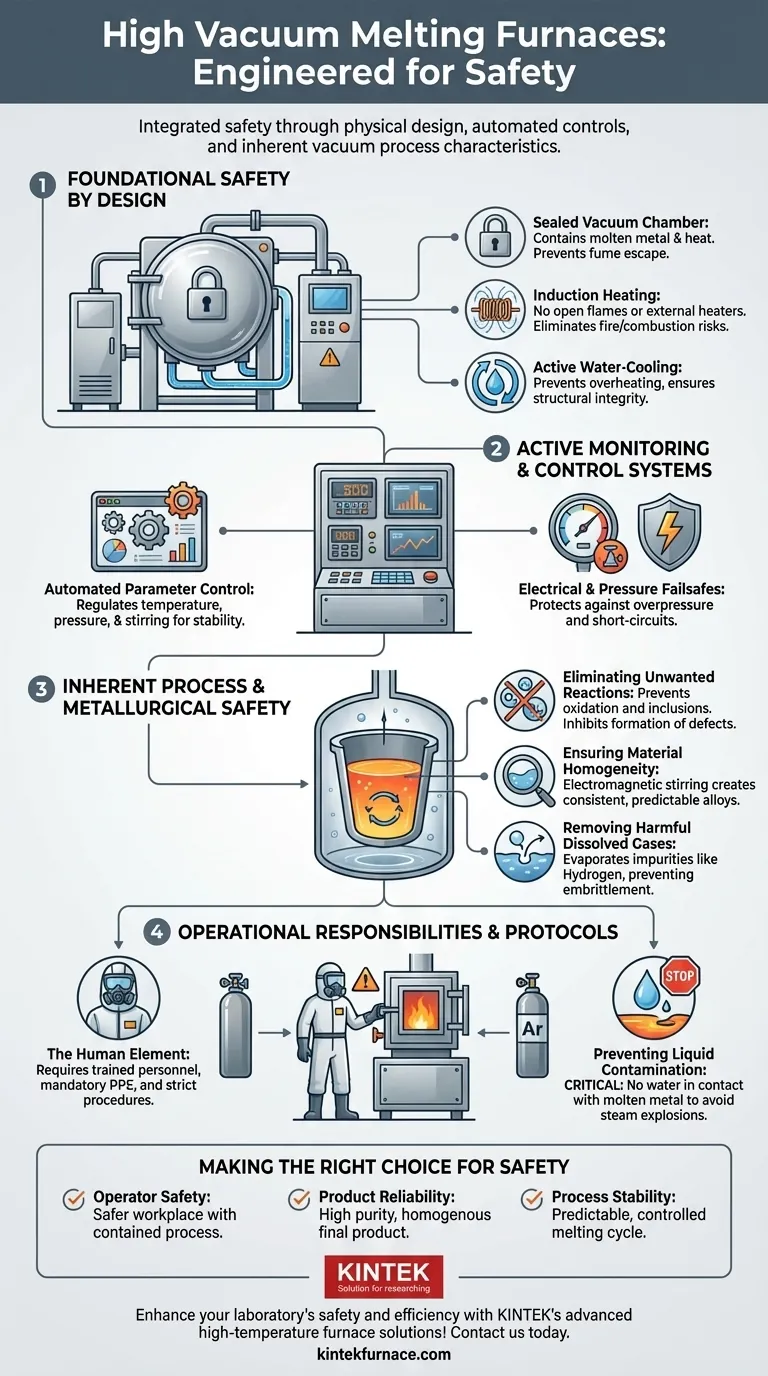

Essencialmente, os Fornos de Fusão a Vácuo Elevado integram a segurança por meio de uma combinação de design físico, sistemas de controle automatizados e a natureza inerente do próprio processo de vácuo. As principais medidas incorporadas incluem sistemas robustos de resfriamento a água para evitar superaquecimento, câmaras de vácuo seladas para conter o processo e proteções elétricas contra sobrepressão e curtos-circuitos. Esses recursos trabalham em conjunto com controles automatizados que monitoram e regulam constantemente os parâmetros críticos.

A segurança de um forno a vácuo elevado não é apenas um recurso único, mas uma estratégia abrangente. Combina a eliminação de riscos tradicionais, como chamas abertas, com controle preciso e automatizado sobre o processo metalúrgico, resultando em um ambiente mais seguro para os operadores e um produto final mais confiável.

Segurança Fundamental por Projeto

A arquitetura fundamental de um forno de indução a vácuo é sua primeira e mais importante linha de defesa, eliminando categorias inteiras de risco encontradas em operações de fusão tradicionais.

A Câmara de Vácuo Selada

Todo o processo de fusão ocorre dentro de uma câmara completamente selada. Este projeto contém imediatamente as altas temperaturas e o metal fundido, reduzindo drasticamente o risco de queimaduras acidentais ou derramamentos comuns em métodos de cadinho aberto.

Além disso, este ambiente selado evita a fuga de fumos potencialmente nocivos ou elementos vaporizados, protegendo os operadores contra riscos respiratórios.

O Princípio do Aquecimento por Indução

Ao contrário dos fornos alimentados por combustível, os sistemas de indução usam campos eletromagnéticos para aquecer o metal diretamente. Não há chamas abertas ou elementos de aquecimento externos, o que elimina completamente o risco de incêndio, explosões relacionadas à combustão e exposição a subprodutos tóxicos da combustão.

Sistemas Ativos de Resfriamento a Água

Para gerenciar o imenso calor gerado pela bobina de indução e pelo metal fundido, esses fornos dependem de extensos sistemas de resfriamento a água. Esses sistemas circulam água pelas paredes da câmara e pelos componentes de energia, prevenindo o superaquecimento e garantindo a integridade estrutural do próprio forno.

Sistemas Ativos de Monitoramento e Controle

Embora o projeto físico forneça segurança passiva, uma camada de sistemas ativos e automatizados garante que o processo permaneça dentro dos limites operacionais seguros em todos os momentos.

Controle Automatizado de Parâmetros

Fornos a vácuo modernos são governados por sistemas de controle sofisticados. Esses sistemas monitoram e regulam automaticamente todos os parâmetros críticos, incluindo temperatura, pressão e agitação eletromagnética. Esse nível de automação proporciona estabilidade e repetibilidade, minimizando o potencial de erro humano.

Dispositivos de Segurança Elétrica e de Pressão

O forno está equipado com dispositivos de segurança essenciais. A proteção contra sobrepressão, geralmente por meio de uma válvula de alívio, evita um acúmulo perigoso de pressão dentro da câmara. A proteção contra curtos-circuitos e outros intertravamentos elétricos protegem o sistema de indução de alta potência contra falhas catastróficas.

Segurança Inerente ao Processo e Metalúrgica

Alguns dos benefícios de segurança mais significativos são um resultado direto do próprio processo de fusão a vácuo, levando a um produto final de maior qualidade e mais previsível.

Eliminação de Reações Indesejadas

Operar em vácuo impede que o metal fundido reaja com oxigênio e nitrogênio do ar. Isso inibe a formação de inclusões de óxidos não metálicos, que podem criar pontos fracos na peça fundida final.

O vácuo também ajuda a remover traços de elementos voláteis nocivos através da evaporação controlada, resultando em uma liga mais limpa, pura e confiável.

Garantia da Homogeneidade do Material

O uso de agitação eletromagnética garante que o metal fundido seja completamente homogêneo. Isso evita a segregação de diferentes elementos dentro da liga, garantindo que o produto final tenha uma resistência mecânica consistente e previsível, sem defeitos internos.

Remoção de Gases Dissolvidos Nocivos

O ambiente de vácuo é extremamente eficaz em retirar gases dissolvidos, especialmente hidrogênio, do metal fundido. A remoção de hidrogênio é crítica para prevenir a fragilização por hidrogênio, um fenômeno que pode causar falhas catastróficas em materiais de alta resistência.

Responsabilidades e Protocolos Operacionais

Embora a tecnologia seja inerentemente segura, sua operação ainda exige protocolos rigorosos e pessoal treinado para gerenciar os riscos associados.

O Elemento Humano

A segurança adequada depende de operadores bem treinados. Isso inclui o uso obrigatório de equipamento de proteção individual (EPI), a adesão a todos os procedimentos operacionais padrão e garantir que pessoal não autorizado seja mantido afastado da área operacional.

Gerenciamento de Gases do Processo

Fornos a vácuo frequentemente usam gases inertes como argônio para reabastecer a câmara. O manuseio seguro, armazenamento e gerenciamento desses cilindros de gás de alta pressão são componentes críticos do plano geral de segurança.

Prevenção de Contaminação por Líquidos

Uma regra de segurança fundamental é evitar que quaisquer líquidos, especialmente água, entrem em contato com o metal fundido. Um vazamento no forno poderia causar uma explosão de vapor. Isso enfatiza a importância de um sistema de resfriamento bem conservado e práticas operacionais disciplinadas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas dimensões de segurança permite que você alinhe os benefícios da tecnologia com seus objetivos principais.

- Se seu foco principal é a segurança do operador e a saúde ambiental: O design selado do forno, a ausência de chamas abertas e a contenção de fumos proporcionam um local de trabalho fundamentalmente mais seguro em comparação com os métodos tradicionais.

- Se seu foco principal é a confiabilidade do produto final: Os controles de processo inerentes que removem impurezas, eliminam a porosidade de gás e garantem a homogeneidade da liga são sua maior contribuição para a segurança.

- Se seu foco principal é a automação e estabilidade do processo: Os sistemas integrados para monitoramento de temperatura, pressão e cargas elétricas garantem um ciclo de fusão previsível e altamente controlado.

Em última análise, um Forno de Fusão a Vácuo Elevado oferece segurança ao transformar a fusão de um processo de combustão descontrolado em um procedimento científico precisamente gerenciado e contido.

Tabela de Resumo:

| Recurso de Segurança | Descrição |

|---|---|

| Câmara de Vácuo Selada | Contém altas temperaturas e metal fundido, evita a fuga de fumos |

| Aquecimento por Indução | Sem chamas abertas, reduz riscos de incêndio e explosão |

| Sistemas de Resfriamento a Água | Previne o superaquecimento e mantém a integridade estrutural |

| Controles Automatizados | Monitora e regula temperatura, pressão e agitação |

| Dispositivos de Segurança Elétrica e de Pressão | Protege contra sobrepressão e curtos-circuitos |

| Segurança Inerente ao Processo | Elimina reações indesejadas, remove gases, garante homogeneidade |

Aumente a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão aos seus requisitos experimentais exclusivos, oferecendo desempenho superior e tranquilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas