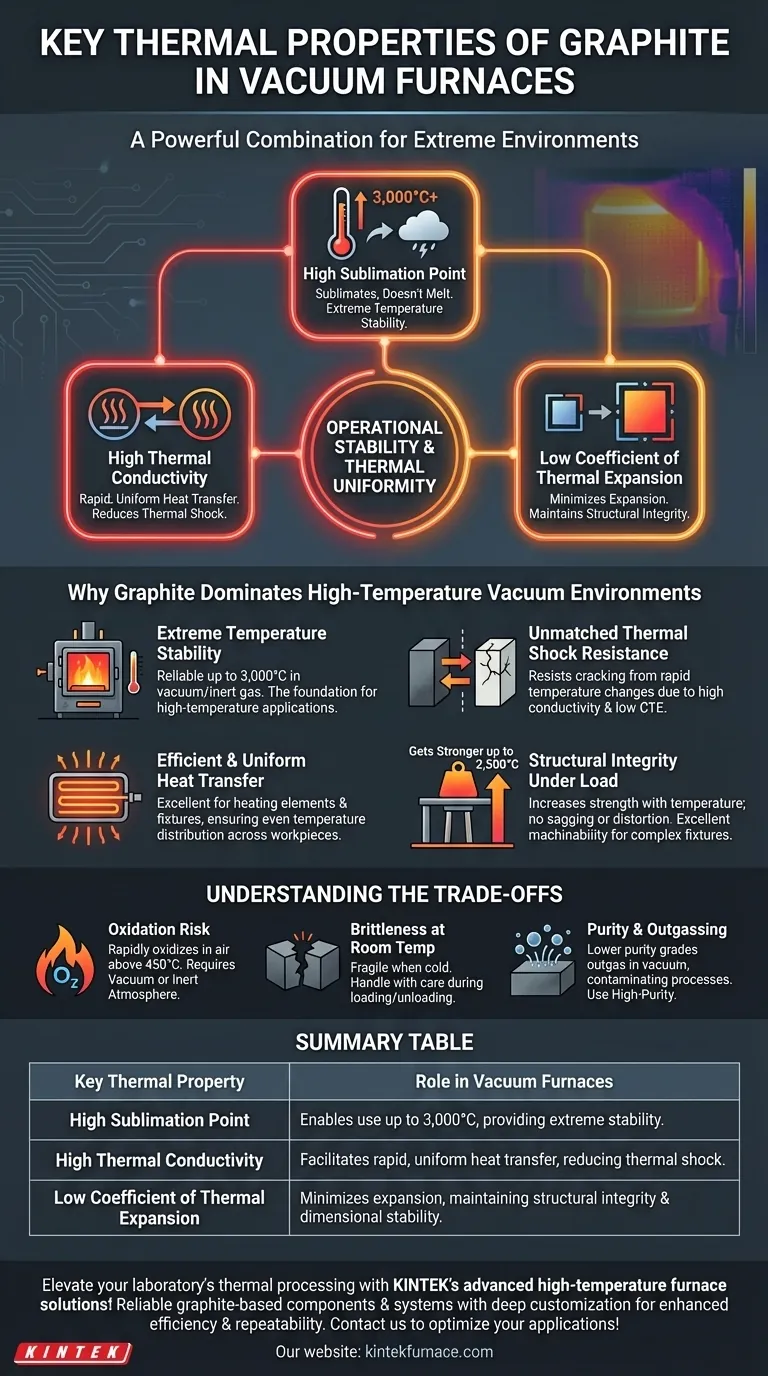

Em sua essência, a adequação do grafite para fornos a vácuo deriva de uma poderosa combinação de três propriedades térmicas: um ponto de sublimação extremamente alto, alta condutividade térmica e um coeficiente de expansão térmica muito baixo. Este trio único permite que ele não apenas sobreviva a temperaturas extremas, mas também forneça o ambiente estável e previsível essencial para o processamento térmico de alta precisão.

O grafite é o material de escolha para componentes de fornos a vácuo porque não apenas resiste ao calor. Suas propriedades atuam em conjunto para oferecer estabilidade operacional, uniformidade térmica e integridade estrutural sob condições onde a maioria dos outros materiais falharia catastroficamente.

Por Que o Grafite Domina Ambientes de Vácuo de Alta Temperatura

Para entender o papel do grafite, devemos ir além de sua simples resistência ao calor e examinar como suas propriedades distintas resolvem desafios críticos na operação de fornos a vácuo.

Estabilidade em Temperaturas Extremas

O grafite não derrete à pressão atmosférica. Em vez disso, ele sublima (passa diretamente de sólido para gás) a uma temperatura excepcionalmente alta, em torno de 3.600°C.

No ambiente de gás inerte ou vácuo de um forno, ele pode ser usado de forma confiável para aplicações que exigem temperaturas de até 3.000°C. Isso forma a base para todas as suas aplicações de alta temperatura.

Resistência Inigualável ao Choque Térmico

Choque térmico é o estresse que um material suporta durante mudanças rápidas de temperatura, muitas vezes causando rachaduras. A resistência do grafite a isso é uma de suas características mais valiosas.

Essa resistência é um resultado direto de duas propriedades trabalhando juntas:

- Alta Condutividade Térmica: O calor se move rapidamente através do material, prevenindo a formação de "pontos quentes" e reduzindo o estresse interno.

- Baixo Coeficiente de Expansão Térmica (CTE): Quando aquecido, o grafite se expande muito pouco. Isso minimiza a tensão física colocada no componente durante ciclos rápidos de aquecimento ou resfriamento.

Pense em derramar água quente em um copo de vidro grosso e frio versus uma caneca de metal fina. O vidro (baixa condutividade, alta expansão) racha, enquanto a caneca de metal (alta condutividade) suporta o choque. O grafite se comporta como uma versão ideal daquela caneca de metal.

Transferência de Calor Eficiente e Uniforme

A alta condutividade térmica torna o grafite um material excelente para elementos de aquecimento e acessórios para peças de trabalho.

Como elemento de aquecimento, ele converte eficientemente a energia elétrica em calor e irradia esse calor uniformemente por toda a zona quente do forno.

Como acessório ou ferramenta, ele absorve rapidamente o calor e o transfere uniformemente para o produto que está sendo tratado. Isso garante que não haja diferenças significativas de temperatura na peça, o que é crítico para processos como brasagem e recozimento.

Integridade Estrutural Sob Carga

Muitos materiais enfraquecem, amolecem ou empenam em altas temperaturas. O grafite é único porque ele realmente fica mais forte à medida que esquenta, até cerca de 2.500°C.

Combinado com seu baixo CTE, isso significa que acessórios, postes e grades de suporte de grafite não cederão, dobrarão ou distorcerão sob a carga da peça de trabalho. Essa estabilidade dimensional é essencial para a repetibilidade do processo.

Além disso, a excelente usinabilidade do grafite permite a criação de acessórios complexos e precisos que seriam difíceis ou impossíveis de fabricar a partir de outros materiais de alta temperatura, como cerâmicas ou metais refratários.

Compreendendo as Compensações

Embora incrivelmente capaz, o grafite não está isento de suas limitações. Reconhecê-las é fundamental para usá-lo com sucesso.

Oxidação na Presença de Ar

O notável desempenho do grafite em altas temperaturas depende inteiramente de um vácuo ou atmosfera inerte.

Se exposto ao oxigênio em altas temperaturas (geralmente acima de 450°C), ele oxidará rapidamente e literalmente queimará, levando à falha do componente e a possíveis danos ao forno.

Fragilidade em Temperatura Ambiente

Embora forte quando quente, o grafite sólido pode ser quebradiço e frágil em temperatura ambiente. Os componentes devem ser manuseados com cuidado durante o carregamento, descarregamento e manutenção do forno para evitar lascas ou rachaduras.

Pureza e Desgaseificação

O grafite está disponível em vários graus de pureza. Graus de pureza mais baixos podem conter ligantes ou contaminantes que degaseificarão quando aquecidos a vácuo.

Essa liberação de vapor pode contaminar a atmosfera de vácuo e, mais criticamente, a superfície do produto que está sendo tratado termicamente. O uso de grafite de alta pureza é essencial para aplicações sensíveis, como eletrônicos ou implantes médicos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o componente de grafite certo significa combinar suas propriedades com o objetivo principal do seu processo.

- Se seu foco principal é a estabilidade e repetibilidade do processo: Escolha grafite de alta pureza e dimensionalmente estável para seus acessórios e ferramentas para garantir que as peças sejam mantidas com precisão ciclo após ciclo.

- Se seu foco principal é a eficiência e uniformidade do aquecimento: Utilize elementos de aquecimento de grafite por sua excelente condutividade elétrica e térmica, que fornece calor radiante rápido, uniforme e controlável.

- Se seu foco principal é a eficiência e isolamento do forno: Empregue feltro de grafite como isolamento de zona quente por sua baixa condutividade térmica (na forma de feltro) e excepcional resistência ao calor, criando uma barreira térmica durável e eficiente.

Em última análise, a síntese única de propriedades térmicas e estruturais do grafite o torna um material facilitador, fundamental para o processamento térmico moderno de alto desempenho.

Tabela Resumo:

| Principal Propriedade Térmica | Função em Fornos a Vácuo |

|---|---|

| Alto Ponto de Sublimação | Permite uso até 3.000°C sem derretimento, proporcionando estabilidade em temperaturas extremas. |

| Alta Condutividade Térmica | Facilita a transferência de calor rápida e uniforme, reduzindo choques térmicos e pontos quentes. |

| Baixo Coeficiente de Expansão Térmica | Minimiza a expansão sob calor, mantendo a integridade estrutural e a estabilidade dimensional. |

Eleve o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios componentes e sistemas confiáveis baseados em grafite, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas, proporcionando maior eficiência, estabilidade e repetibilidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar suas aplicações de alta temperatura!

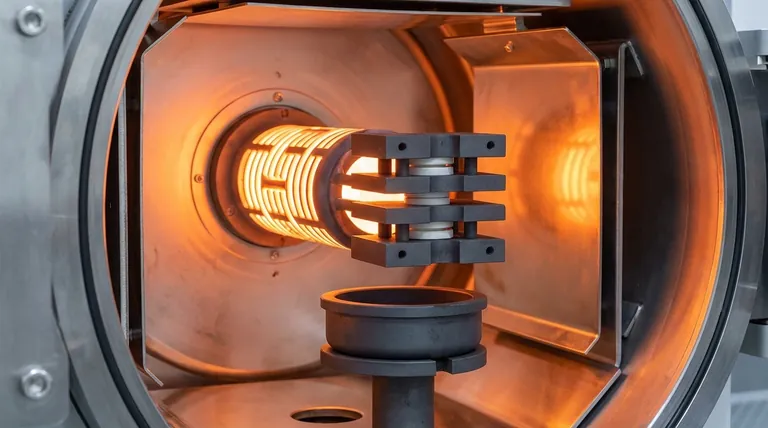

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo