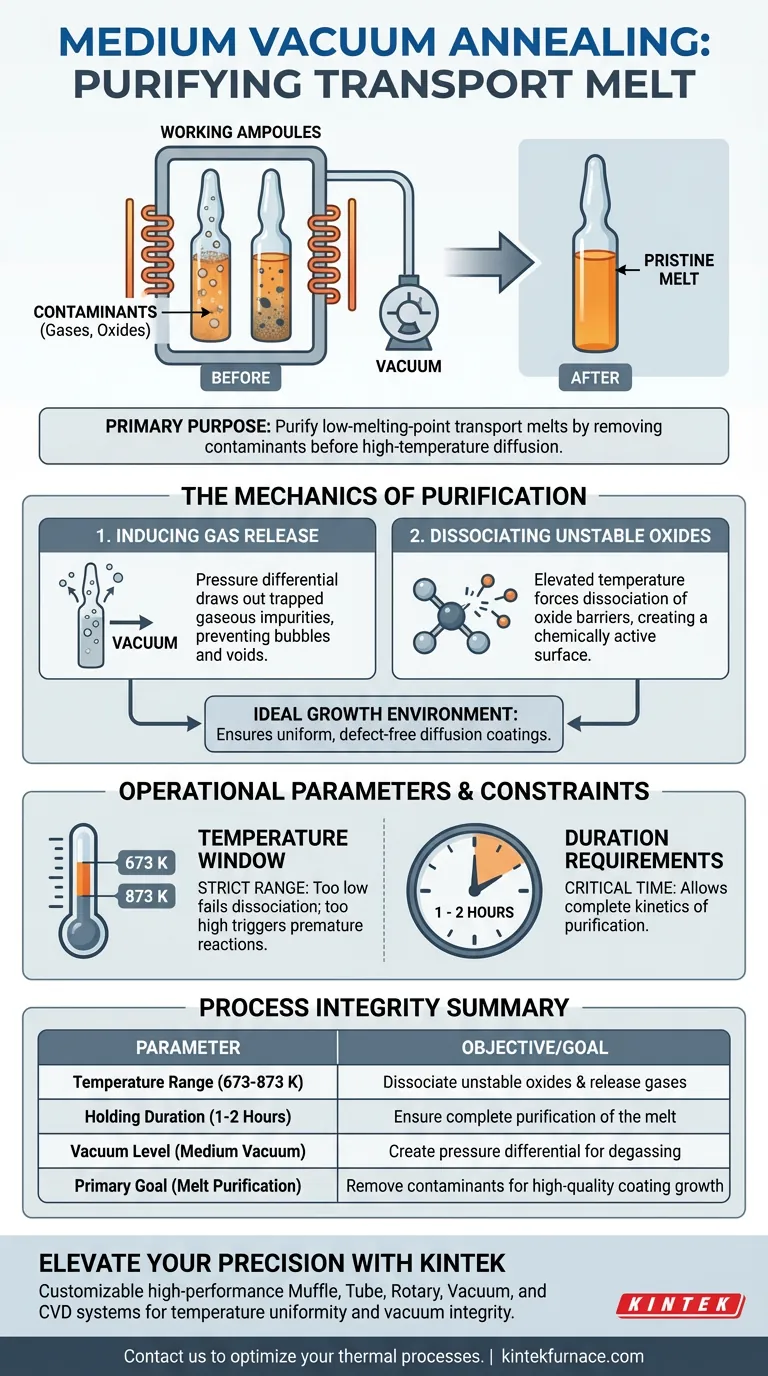

O principal propósito do recozimento a vácuo médio é purificar o transportador fundido. Esta etapa de pré-tratamento remove contaminantes das ampolas de trabalho antes que a difusão a alta temperatura comece. Ao manter as ampolas em temperaturas elevadas sob vácuo, o processo induz a liberação de impurezas gasosas e força a dissociação de óxidos instáveis.

O objetivo final é criar um ambiente químico imaculado. Ao eliminar impurezas e óxidos dos transportadores fundidos de baixo ponto de fusão, você garante que o crescimento subsequente dos revestimentos de difusão não seja comprometido pela contaminação.

A Mecânica da Purificação do Fundido

Indução da Liberação de Gás

A presença de gases aprisionados em transportadores fundidos de baixo ponto de fusão pode ser prejudicial ao produto final.

O recozimento a vácuo cria um diferencial de pressão que extrai essas impurezas gasosas do fundido. Esta etapa de desgaseificação evita a formação de bolhas de gás ou vazios durante a fase crítica de difusão a alta temperatura.

Dissociação de Óxidos Instáveis

Os óxidos atuam como barreiras para a difusão eficaz e o crescimento do revestimento.

O processo de recozimento é projetado especificamente para facilitar a dissociação de óxidos instáveis. A quebra dessas ligações químicas antes do processo principal garante que a superfície do fundido esteja quimicamente ativa e limpa.

Criação do Ambiente de Crescimento Ideal

A qualidade de um revestimento de difusão depende diretamente da pureza do meio em que ele cresce.

Ao remover esses contaminantes, a etapa de recozimento garante um ambiente de alta qualidade. Isso permite o crescimento uniforme e sem defeitos dos revestimentos de difusão.

Parâmetros Operacionais e Restrições

A Janela de Temperatura

O sucesso depende da adesão estrita a uma faixa de temperatura específica.

O processo deve ser realizado entre 673 K e 873 K. Temperaturas abaixo dessa faixa podem não dissociar os óxidos, enquanto temperaturas significativamente acima dela podem desencadear reações de difusão prematuras.

Requisitos de Duração

O tempo é uma variável crítica para garantir a purificação completa.

As ampolas devem ser mantidas na temperatura alvo por 1 a 2 horas. Essa duração fornece tempo suficiente para que a cinética de liberação de gás e dissociação de óxidos atinja a conclusão.

Garantindo a Integridade do Processo

Compreendendo os Compromissos

Embora esta etapa adicione tempo ao ciclo de produção geral, pulá-la é uma falsa economia.

A falha em realizar este recozimento a vácuo médio geralmente leva a má adesão do revestimento ou defeitos estruturais causados por inclusões. O tempo investido neste pré-tratamento evita o custo muito maior de peças rejeitadas após o processamento a alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processamento de difusão, aplique estas diretrizes:

- Se o seu foco principal é a pureza do revestimento: Priorize o limite superior do tempo (2 horas) para garantir a dissociação máxima de óxidos instáveis.

- Se o seu foco principal é a consistência do processo: Mantenha controles de temperatura rigorosos entre 673 K e 873 K para estabilizar os transportadores fundidos de baixo ponto de fusão sem desencadear reações prematuras.

Um fundido limpo é a base inegociável para um revestimento de difusão de alto desempenho.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Objetivo |

|---|---|---|

| Faixa de Temperatura | 673 K - 873 K | Dissociar óxidos instáveis e liberar gases |

| Duração da Manutenção | 1 - 2 Horas | Garantir a purificação completa do fundido |

| Nível de Vácuo | Vácuo Médio | Criar diferencial de pressão para desgaseificação |

| Objetivo Principal | Purificação do Fundido | Remover contaminantes para crescimento de revestimento de alta qualidade |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que as impurezas comprometam a qualidade do seu revestimento de difusão. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e industriais.

Se você está realizando recozimento a vácuo crítico ou difusão complexa a alta temperatura, nossos sistemas fornecem a uniformidade de temperatura e a integridade do vácuo que sua pesquisa exige.

Pronto para otimizar seus processos térmicos? Entre em contato conosco hoje mesmo para consultar nossos especialistas e encontrar a solução de forno perfeita para suas necessidades.

Guia Visual

Referências

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar um secador a vácuo para nanopartículas de óxido de cério? Preserva a Integridade e Previne a Oxidação

- Por que um forno de secagem a vácuo é preferido para precursores de cristal ZIF-8? Proteja Estruturas Porosas com Secagem a Vácuo

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é o propósito específico de usar um forno a vácuo para Bi2Se3 mesoporoso? Aumentar a pureza e o acesso aos poros

- Por que um forno de caixa a vácuo de alta temperatura é crítico para ligas de Ti-11Cr? Garante homogeneização de alta pureza

- Por que os fornos de fusão a vácuo são particularmente importantes para a aeroespacial? Garantindo a Pureza do Material para Confiabilidade Extrema

- Quais são as categorias de fornos de sinterização a vácuo com base no grau de vácuo? Escolha o Sistema Certo para Seus Materiais

- Qual é o propósito principal da selagem a vácuo de matérias-primas para o crescimento de cristais de alfa-Mg3Bi2? Garantir Pureza e Segurança