Em resumo, os fornos de fusão a vácuo são cruciais para a aeroespacial porque criam um ambiente livre de oxigênio e outros contaminantes atmosféricos. Isso impede que metais reativos como ligas de titânio e alumínio formem impurezas frágeis durante o processo de fusão, garantindo que os componentes finais possuam a imensa resistência, pureza e confiabilidade exigidas por aeronaves, satélites e mísseis.

A questão central é o risco. Na aeroespacial, a falha do material é catastrófica. A fusão a vácuo não é apenas uma etapa de fabricação; é um processo fundamental de mitigação de risco que garante a integridade material necessária para que os componentes sobrevivam ao estresse operacional extremo.

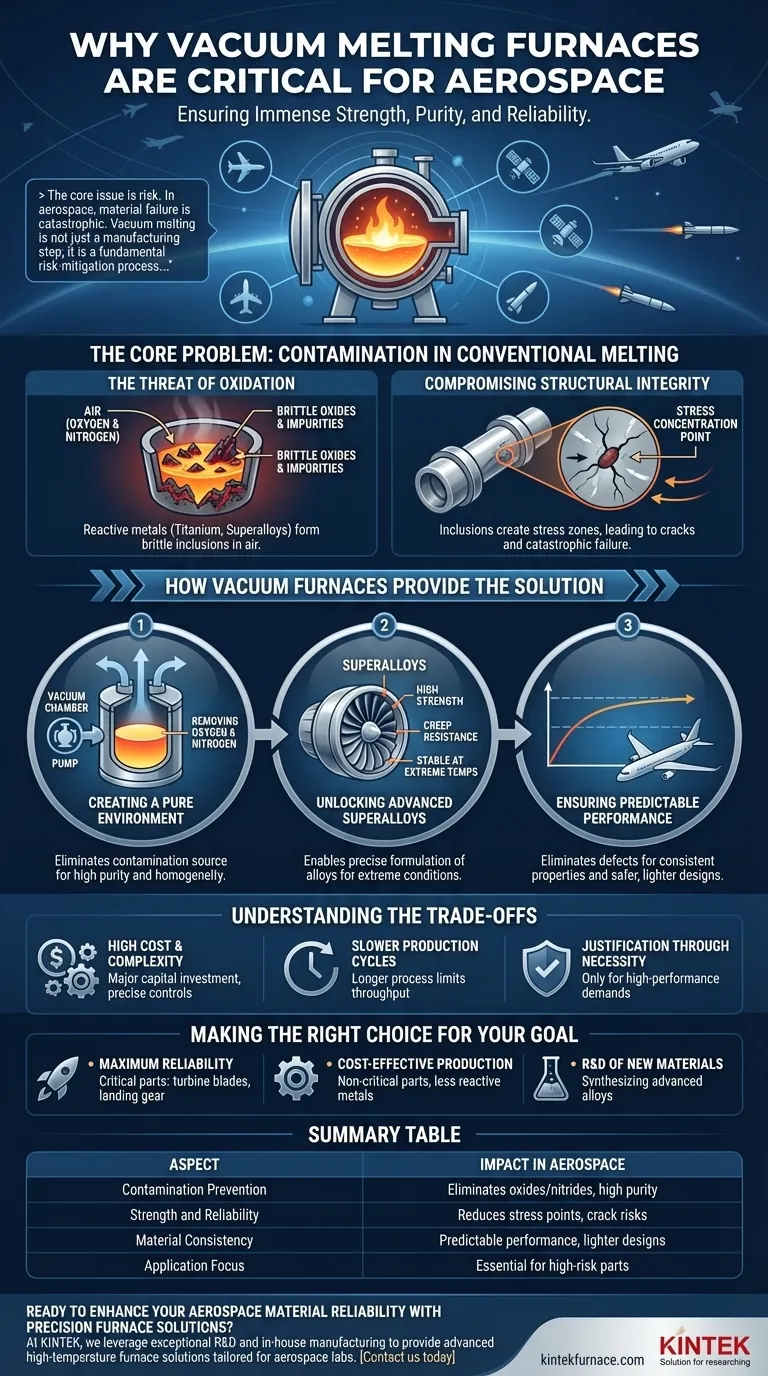

O Problema Central: Contaminação na Fusão Convencional

Ao fabricar peças para a aeroespacial, as mesmas propriedades que tornam certos metais desejáveis também os tornam difíceis de trabalhar. O desafio começa no nível mais básico: o ar ao nosso redor.

A Ameaça da Oxidação

Metais como ligas à base de titânio e níquel são altamente reativos, especialmente quando fundidos. Quando expostos ao oxigênio do ar, eles formam óxidos rapidamente.

Esses óxidos são inclusões frágeis, semelhantes a cerâmicas, dentro da estrutura cristalina do metal. Eles são fundamentalmente diferentes do metal puro que os circunda.

Comprometendo a Integridade Estrutural

Mesmo partículas de óxido microscópicas atuam como pontos de concentração de tensão. Quando um componente está sob carga, a tensão flui ao redor dessas inclusões duras, criando zonas de alta tensão localizadas.

Com o tempo, essas zonas podem se tornar os pontos de origem de trincas microscópicas. No ambiente de fadiga de alto ciclo da aeroespacial, essas trincas podem se propagar e levar à falha catastrófica do componente.

Como os Fornos a Vácuo Fornecem a Solução

Um forno a vácuo neutraliza diretamente o problema da contaminação atmosférica ao remover a própria atmosfera. Este ambiente controlado libera todo o potencial de materiais avançados.

Criação de um Ambiente Puro

Ao sugar o ar da câmara de fusão, o forno elimina a fonte de contaminação — principalmente oxigênio e nitrogênio. Isso impede as reações químicas que formam óxidos e nitretos indesejados.

O resultado é uma massa metálica de pureza excepcionalmente alta e homogeneidade química. Esta base limpa é essencial para produzir materiais com características de desempenho previsíveis e repetíveis.

Desbloqueando Superligas Avançadas

O ambiente imaculado de um forno a vácuo é a única maneira de criar muitas das superligas centrais em motores a jato e fuselagens modernas.

Essas ligas são formuladas precisamente com elementos específicos para alcançar resistência incrível, resistência à fluência e estabilidade em temperaturas extremas. A presença de impurezas desequilibraria essa delicada química e anularia as propriedades desejadas.

Garantindo Desempenho Previsível

Ao eliminar os defeitos aleatórios causados pela oxidação, a fusão a vácuo produz componentes com propriedades materiais consistentes e verificáveis.

Os engenheiros podem projetar peças com margens de segurança mais apertadas, levando a aeronaves mais leves e eficientes. Os componentes resultantes têm uma vida útil mais longa e requerem menos reparos, aumentando diretamente a segurança e reduzindo os custos operacionais.

Compreendendo as Compensações

Embora indispensável para aplicações de alto desempenho, a tecnologia de fornos a vácuo não é uma solução universal. Os benefícios vêm com custos e complexidades significativos.

Alto Custo e Complexidade

Fornos a vácuo são caros de construir, operar e manter. Os sistemas necessários para criar e manter um vácuo profundo, juntamente com controles de aquecimento precisos, representam um grande investimento de capital.

Ciclos de Produção Mais Lentos

O processo de atingir um vácuo profundo, executar o ciclo de fusão e resfriar o material sob vácuo é inerentemente mais lento do que os processos de fusão convencionais. Isso limita a vazão e aumenta o custo por peça.

Justificativa Através da Necessidade

O alto custo só é justificado quando a aplicação exige um desempenho que é simplesmente inatingível por outros meios. Para metais não reativos ou componentes menos críticos, a fusão convencional continua sendo a escolha economicamente mais viável.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão a vácuo é impulsionada inteiramente pelos requisitos de desempenho e pelo nível aceitável de risco para o componente final.

- Se o seu foco principal for a máxima confiabilidade em ambientes extremos: Para peças como pás de turbina, trens de pouso ou estruturas críticas da fuselagem, a fusão a vácuo é inegociável para eliminar defeitos de material.

- Se o seu foco principal for a produção econômica de peças não críticas: Para componentes feitos de metais menos reativos onde o desempenho final não é o fator determinante, os processos convencionais são suficientes.

- Se o seu foco principal for a pesquisa e desenvolvimento de novos materiais: Um forno a vácuo é uma ferramenta essencial para sintetizar e testar ligas avançadas com composições precisamente controladas.

Em última análise, alavancar um forno a vácuo é uma decisão estratégica para incorporar certeza material em componentes onde a falha não é uma opção.

Tabela de Resumo:

| Aspecto | Impacto na Aeroespacial |

|---|---|

| Prevenção de Contaminação | Elimina óxidos e nitretos, garantindo metais de alta pureza como titânio e superligas. |

| Resistência e Confiabilidade | Reduz pontos de tensão e riscos de trincas, vitais para componentes sob estresse operacional extremo. |

| Consistência do Material | Fornece desempenho previsível, possibilitando projetos de aeronaves mais leves e seguros. |

| Foco da Aplicação | Essencial para pás de turbina, trens de pouso e outras peças aeroespaciais de alto risco. |

Pronto para aumentar a confiabilidade do material aeroespacial com soluções de fornos de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios aeroespaciais. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de fusão a vácuo podem garantir a pureza e o desempenho de seus componentes críticos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem