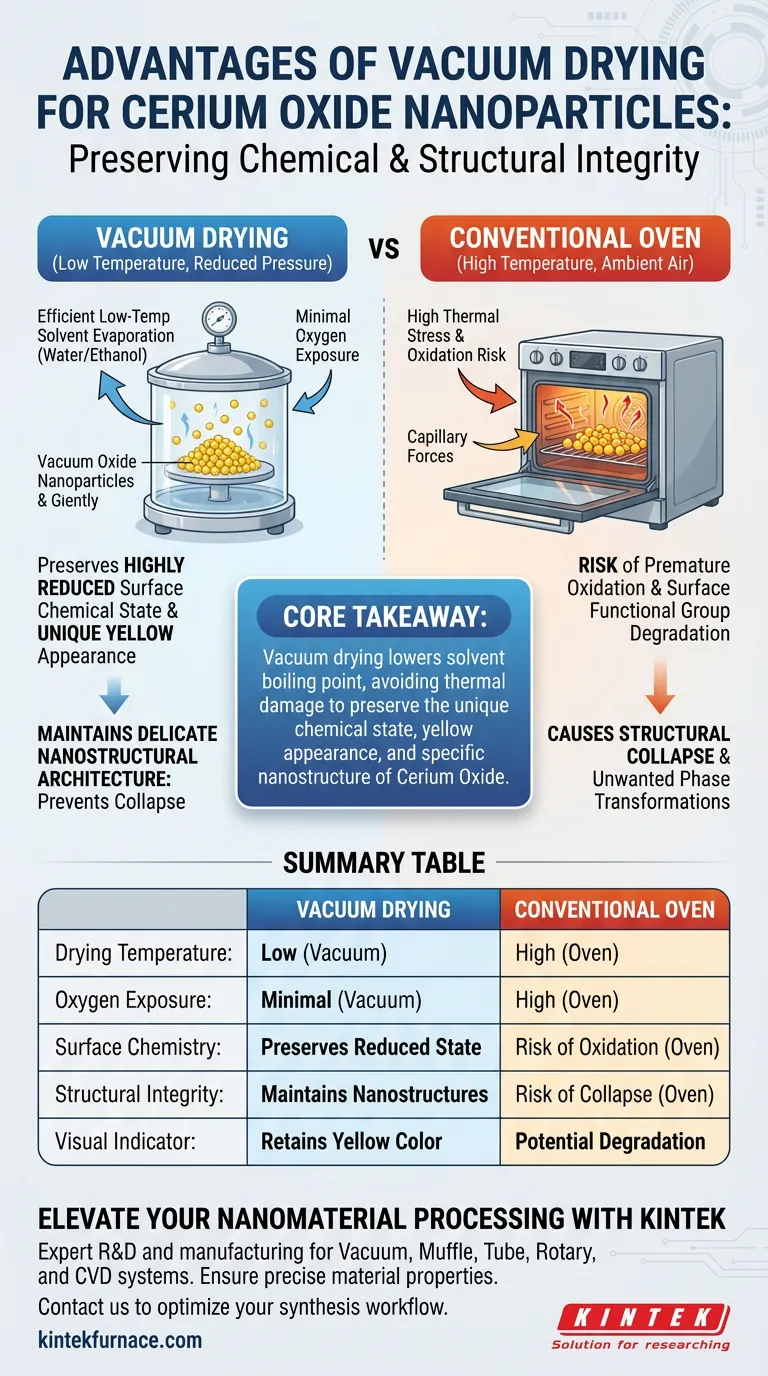

A principal vantagem de usar um secador a vácuo para nanopartículas de óxido de cério é a preservação da integridade química e estrutural. Operando sob pressão reduzida, este método permite a evaporação eficiente de solventes como água e etanol em temperaturas significativamente mais baixas, evitando assim danos térmicos associados a fornos convencionais.

Ponto Principal A secagem convencional em alta temperatura arrisca oxidar grupos funcionais de superfície e colapsar nanoestruturas delicadas. A secagem a vácuo contorna esses problemas ao reduzir o ponto de ebulição do solvente, preservando efetivamente o estado químico superficial altamente reduzido do óxido de cério, a aparência amarela única e a arquitetura nanoestrutural específica.

Preservando o Estado Químico e a Funcionalidade da Superfície

Prevenindo a Oxidação Prematura

Em um forno convencional, altas temperaturas combinadas com exposição ao ar ambiente podem levar à oxidação rápida. A secagem a vácuo cria um ambiente que minimiza a exposição ao oxigênio.

Para o óxido de cério superhidrofóbico, isso é crítico. Impede a oxidação prematura dos grupos funcionais de superfície, garantindo que o material retenha suas propriedades químicas pretendidas.

Mantendo o Estado Reduzido da Superfície

A eficácia do óxido de cério está frequentemente ligada à sua química de superfície. A secagem a vácuo mantém o material em um estado químico superficial altamente reduzido.

Essa preservação é visualmente evidente; o processo garante que as amostras retenham sua aparência amarela única, o que indica que a composição química desejada não foi comprometida pelo calor ou oxigênio.

Mantendo a Arquitetura Nanoestrutural

Prevenindo o Colapso Estrutural

Nanomateriais são estruturalmente delicados. O alto calor dos fornos convencionais pode causar o colapso das nanoestruturas, destruindo a morfologia específica necessária para a aplicação do material.

A secagem a vácuo mitiga esse risco removendo solventes suavemente. Isso garante que a estrutura física das nanopartículas permaneça intacta, em vez de se densificar ou degradar.

Remoção Eficiente de Solvente a Baixa Temperatura

O mecanismo fundamental que impulsiona esses benefícios é a relação entre pressão e pontos de ebulição. Um secador a vácuo reduz a pressão interna, permitindo que solventes residuais (como etanol e água) evaporem rapidamente em baixas temperaturas.

Isso permite que o material seque completamente sem ser submetido ao estresse térmico que normalmente desencadeia a degradação física.

Entendendo os Riscos dos Métodos Convencionais

As Armadilhas da Secagem ao Ar em Alta Temperatura

Embora os fornos convencionais sejam comuns, eles introduzem "forças capilares" e "tensões térmicas" durante a evaporação em fase líquida (como observado em contextos mais amplos de secagem de nanomateriais).

Especificamente para o óxido de cério, a dependência de um forno padrão aumenta a probabilidade de transformações de fase indesejadas ou degradação da superfície. Se a prioridade é a síntese de materiais de alto desempenho, a conveniência de um forno padrão é superada pelo risco de alterar as características fundamentais do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a mais alta qualidade na síntese de nanopartículas de óxido de cério, alinhe seu método de secagem com os requisitos específicos do seu material:

- Se o seu foco principal é Química de Superfície: Escolha a secagem a vácuo para prevenir a oxidação e manter o estado químico reduzido e os grupos funcionais essenciais para a reatividade.

- Se o seu foco principal é Integridade Estrutural: Utilize a secagem a vácuo para evitar o colapso das nanoestruturas que ocorre frequentemente sob estresse térmico de alta temperatura.

Em última análise, a secagem a vácuo não é apenas um método de remoção de umidade, mas uma etapa crítica de processamento que define a qualidade final e a utilidade do nanomaterial.

Tabela Resumo:

| Característica | Secagem a Vácuo | Secagem em Forno Convencional |

|---|---|---|

| Temperatura de Secagem | Baixa (reduz o ponto de ebulição do solvente) | Alta (requer alta energia térmica) |

| Exposição ao Oxigênio | Mínima (ambiente a vácuo) | Alta (ar ambiente) |

| Química da Superfície | Preserva o estado químico reduzido | Risco de oxidação prematura |

| Integridade Estrutural | Mantém nanoestruturas delicadas | Risco de colapso estrutural |

| Indicador Visual | Retém aparência amarela única | Potencial mudança de cor/degradação |

Eleve o Processamento do Seu Nanomaterial com a KINTEK

Não comprometa a integridade das suas nanopartículas de óxido de cério com métodos de secagem inferiores. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para os requisitos de laboratório mais delicados. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas a Vácuo, Mufla, Tubo, Rotativo e CVD personalizáveis para garantir que seus materiais retenham suas propriedades químicas e estruturais precisas.

Pronto para otimizar seu fluxo de trabalho de síntese? Entre em contato conosco hoje mesmo para encontrar a solução de secagem perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Kaline Nunes dos Santos, Fabiano Bernardi. Engineering Pt–CeO<sub>2</sub>interfaces for reverse water-gas shift (RWGS) reaction. DOI: 10.1039/d4lf00064a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- A que tipos de materiais e processos os fornos a vácuo personalizados podem se adaptar? Soluções Versáteis para Metais, Cerâmicas e Muito Mais

- Como um dispositivo de impregnação a vácuo facilita os PCMs em compósitos biomiméticos? Aumente as Taxas de Preenchimento para 96%

- O que é um forno a vácuo e quais processos ele pode realizar? Desvende Soluções de Tratamento Térmico de Precisão

- Como a brasagem a vácuo previne a oxidação e a contaminação? Obtenha Juntas Limpas e Fortes para Aplicações Críticas

- Por que o controle preciso de temperatura é um recurso significativo de um forno a vácuo? Desbloqueie Resultados Repetíveis e de Alta Qualidade

- O que acontece durante a fase de aquecimento de um forno a vácuo? Domine o Controle da Radiação de Calor e Desgaseificação

- Por que a pré-secagem das matérias-primas de cloreto de rubídio é essencial? Garanta segurança e pureza na destilação a vácuo