Em essência, um forno a vácuo é um equipamento industrial especializado que aquece materiais a temperaturas extremamente altas dentro de um ambiente controlado e de baixa pressão. Ao remover o ar e outros gases, ele realiza processos térmicos críticos como tratamento térmico, brasagem e sinterização com consistência excepcional e sem o risco de oxidação ou contaminação superficial comuns em fornos tradicionais.

A principal vantagem de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente inerte que ele cria. Ao eliminar os gases atmosféricos, ele oferece aos engenheiros controle preciso sobre a química final e as propriedades estruturais de um material, prevenindo reações indesejadas que degradam a qualidade.

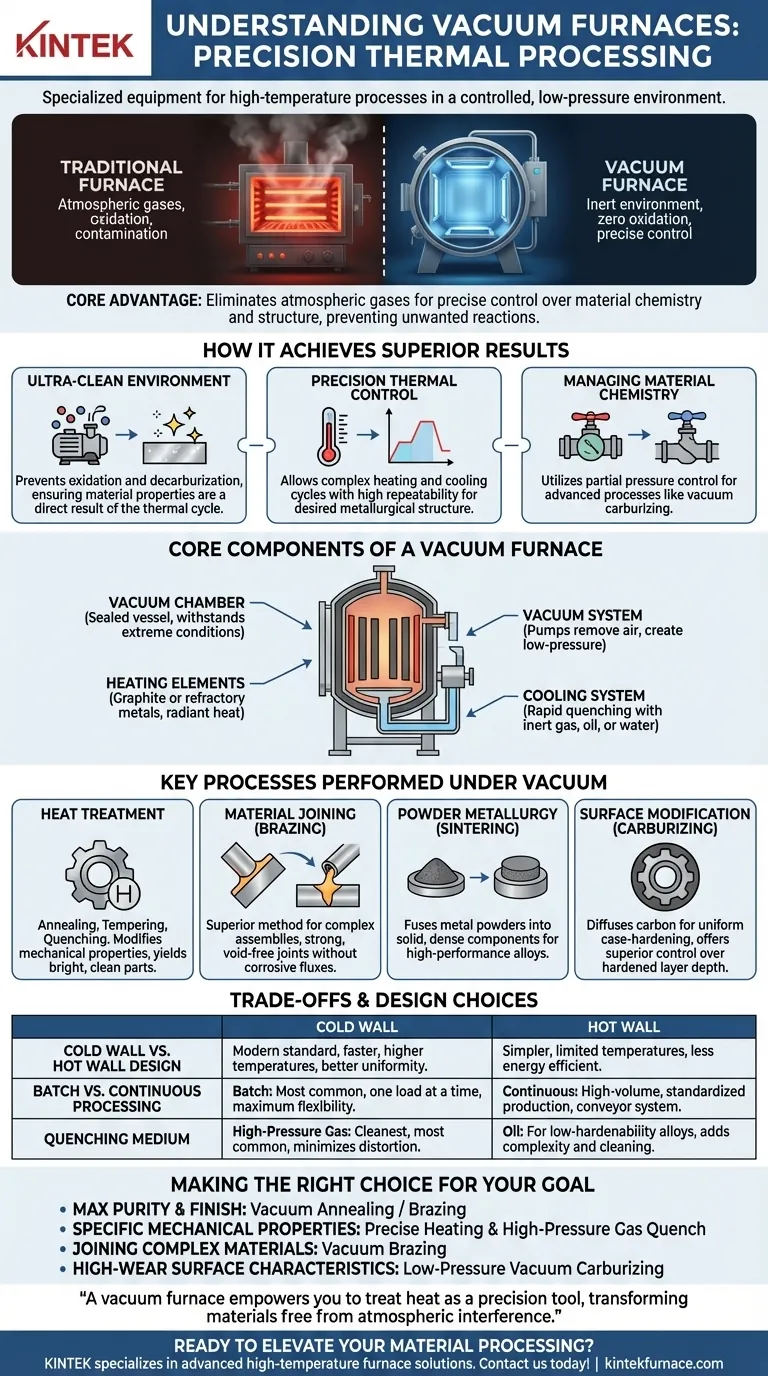

Como um Forno a Vácuo Alcança Resultados Superiores

A função de um forno a vácuo vai muito além do simples aquecimento. É um instrumento de precisão projetado para manipular propriedades de materiais em um nível fundamental, controlando a atmosfera, ou a ausência dela.

Criação de um Ambiente Ultra-Limpo

O papel principal do vácuo é criar um ambiente quase perfeitamente inerte. A remoção de oxigênio e outros gases reativos previne a oxidação e a descarbonetação, o que pode enfraquecer os metais e comprometer seu acabamento superficial.

Este ambiente ultra-limpo garante que as propriedades do material sejam um resultado direto do ciclo térmico, e não um efeito colateral de reações químicas indesejadas com a atmosfera.

Controle Térmico de Precisão

Fornos a vácuo modernos oferecem controle excepcional sobre as taxas de aquecimento e resfriamento. Isso permite que ciclos térmicos complexos e multifásicos sejam executados perfeitamente todas as vezes.

Seja realizando um resfriamento rápido (quench) para alcançar a dureza máxima ou um recozimento lento para melhorar a ductilidade, o controle de temperatura do sistema garante que a estrutura metalúrgica desejada seja alcançada com alta repetibilidade.

Gerenciamento da Química do Material

Sistemas avançados permitem a introdução de gases específicos em baixas pressões, uma técnica conhecida como controle de pressão parcial.

Isso é usado para processos sofisticados como cementação a vácuo (adição de carbono à superfície do aço) ou para suprimir a vaporização de certos elementos, como o cromo em aços inoxidáveis, em altas temperaturas.

Componentes Principais de um Sistema de Forno a Vácuo

Um forno a vácuo é um sistema integrado onde cada componente desempenha um papel crítico na obtenção do resultado final.

A Câmara de Vácuo

Este é o vaso selado, tipicamente cilíndrico, que contém a carga de trabalho. É construído para suportar tanto temperaturas extremas quanto a imensa pressão externa quando o vácuo é aplicado. As câmaras podem ser projetadas para carregamento vertical ou horizontal.

Os Elementos de Aquecimento

Estes componentes, frequentemente feitos de grafite ou metais refratários, geram o calor radiante dentro da câmara. O projeto de "parede fria" (cold wall), onde os elementos de aquecimento estão dentro da câmara isolada, permite temperaturas de operação muito mais altas e ciclos de aquecimento e resfriamento mais rápidos em comparação com os projetos mais antigos de "parede quente" (hot wall).

O Sistema de Vácuo

Este é o coração do forno. Consiste em uma série de bombas, como bombas mecânicas e bombas de alto vácuo (por exemplo, bombas moleculares ou de difusão), que trabalham em estágios para remover o ar e criar o ambiente de baixa pressão necessário.

O Sistema de Resfriamento

Após o ciclo de aquecimento, o resfriamento controlado é frequentemente igualmente crítico. O sistema de resfriamento facilita o resfriamento rápido (quenching) pela introdução rápida de um meio — mais comumente gás inerte de alta pressão (resfriamento a gás), mas também óleo ou água em projetos especializados.

Processos Chave Realizados Sob Vácuo

O ambiente único de um forno a vácuo possibilita uma gama de processos de fabricação de alto valor que são difíceis ou impossíveis de realizar de outra forma.

Tratamento Térmico (Recozimento, Revenimento, Têmpera)

Esta é a aplicação mais comum. O tratamento térmico a vácuo modifica as propriedades mecânicas dos metais, como dureza, tenacidade e ductilidade. O processo resulta em peças brilhantes e limpas que não requerem limpeza subsequente.

Junção de Materiais (Brasagem)

A brasagem a vácuo é um método superior para unir conjuntos complexos, muitas vezes com metais dissimilares. O ambiente limpo garante que a liga de brasagem flua livremente e crie juntas fortes e livres de vazios, sem o uso de fluxos corrosivos.

Metalurgia do Pó (Sinterização)

A sinterização envolve aquecer pós metálicos compactados a temperaturas ligeiramente abaixo de seu ponto de fusão. No vácuo, este processo funde as partículas para formar uma peça sólida e densa, o que é essencial para criar componentes a partir de ligas e cerâmicas de alto desempenho.

Modificação de Superfície (Cementação)

A cementação a vácuo, ou cementação a baixa pressão, é um processo de endurecimento superficial que difunde carbono na superfície do aço. Oferece uniformidade e controle superiores sobre a profundidade da camada endurecida em comparação com a cementação atmosférica tradicional.

Entendendo as Compensações e Escolhas de Design

Embora poderoso, um forno a vácuo não é uma solução universal. O design e os parâmetros do processo devem ser escolhidos cuidadosamente com base nos requisitos específicos da aplicação.

Design de Parede Fria vs. Parede Quente

Fornos de parede fria são o padrão moderno para aplicações de alto desempenho. Eles oferecem tempos de ciclo mais rápidos, capacidades de temperatura mais altas e melhor uniformidade de temperatura. Fornos de parede quente são mais simples, mas limitados em temperatura e menos eficientes em termos de energia.

Processamento em Lote vs. Contínuo

A maioria dos fornos a vácuo são fornos em lote (batch), onde uma carga é processada por vez. Isso oferece máxima flexibilidade. Para produção padronizada e de alto volume, existem fornos a vácuo contínuos, que movem as peças através de zonas de aquecimento e resfriamento em uma esteira transportadora.

Seleção do Meio de Resfriamento

A escolha do meio de resfriamento é crítica para alcançar a dureza desejada e minimizar a distorção. O resfriamento a gás de alta pressão é o método mais limpo e comum. No entanto, para algumas ligas de baixa temperabilidade, pode ser necessário um resfriamento mais severo usando óleo, o que adiciona complexidade e etapas de limpeza.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo a vácuo correto envolve combinar as capacidades do forno com o resultado material desejado.

- Se seu foco principal é alcançar a máxima pureza do material e um acabamento brilhante e limpo: O recozimento ou brasagem a vácuo é a escolha ideal, pois evita completamente a oxidação da superfície.

- Se seu foco principal é criar propriedades mecânicas específicas: Um forno com controle de aquecimento preciso e um sistema de resfriamento a gás de alta pressão é essencial para resultados de tratamento térmico repetíveis.

- Se seu foco principal é unir materiais complexos ou dissimilares: A brasagem a vácuo fornece as juntas mais limpas e fortes possíveis, sem a necessidade de limpeza pós-processamento.

- Se seu foco principal é criar características de superfície de alto desgaste: A cementação a vácuo a baixa pressão oferece controle incomparável sobre o processo de endurecimento superficial para uma vida útil superior do componente.

Em última análise, um forno a vácuo permite que você trate o calor como uma ferramenta de precisão, transformando materiais em um ambiente livre de interferência atmosférica.

Tabela de Resumo:

| Tipo de Processo | Aplicações Chave | Benefícios Principais |

|---|---|---|

| Tratamento Térmico | Recozimento, Revenimento, Têmpera | Previne oxidação, garante acabamento limpo, melhora propriedades mecânicas |

| Junção de Materiais | Brasagem | Sem fluxo, juntas fortes, ideal para conjuntos complexos |

| Metalurgia do Pó | Sinterização | Produz peças densas a partir de pós metálicos e cerâmicas |

| Modificação de Superfície | Cementação | Endurecimento superficial uniforme, melhora da resistência ao desgaste |

Pronto para elevar seu processamento de materiais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para indústrias como aeroespacial, automotiva e pesquisa. Nossas amplas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas com confiabilidade e inovação. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que um sistema de vácuo ou resfriamento controlado é frequentemente necessário após a sinterização de cerâmica? Prevenir Falhas e Rachaduras

- Quais são as diferentes classificações de fornos a vácuo com base na faixa de pressão? Explore Alto Vácuo vs. UHV para o seu laboratório

- Como os fornos contínuos demonstram versatilidade no processamento? Desbloqueie Eficiência Multiprocesso para Manufatura de Alto Volume

- Como o tratamento térmico a vácuo pode melhorar a vida útil de peças mecânicas e ferramentas? Aumente a Durabilidade e Prolongue a Vida Útil

- Que avanços foram feitos na eficiência energética e impacto ambiental dos fornos a vácuo? Descubra o Tratamento Térmico Mais Limpo e Eficiente

- Quais são as etapas críticas no processo de forno de arco a vácuo? Alcance Pureza e Desempenho de Metal Inigualáveis

- Que fatores devem ser considerados ao escolher entre um forno de baixo vácuo e um forno de alto vácuo? Otimize seu processo de tratamento térmico

- Qual é a estrutura básica de um forno a vácuo? Descubra Seus Componentes e Funções Principais