Em sua essência, o tratamento térmico a vácuo é um processo altamente controlado para modificar as propriedades metalúrgicas de um material aquecendo-o e resfriando-o dentro de uma câmara selada e sem ar. Este método envolve colocar as peças em um forno, evacuar o ar para criar vácuo, aquecer o material a uma temperatura precisa e, em seguida, resfriá-lo de forma controlada. Ao remover gases reativos como o oxigênio, o processo evita a contaminação da superfície e garante que o material atinja suas características desejadas com consistência excepcional.

O desafio fundamental no tratamento térmico é que as altas temperaturas fazem com que os materiais, especialmente os metais, reajam com os gases do ar, levando à oxidação e inconsistências. O tratamento térmico a vácuo resolve isso criando um ambiente estéril e de baixa pressão, proporcionando controle incomparável sobre o acabamento superficial final e a estrutura interna do material.

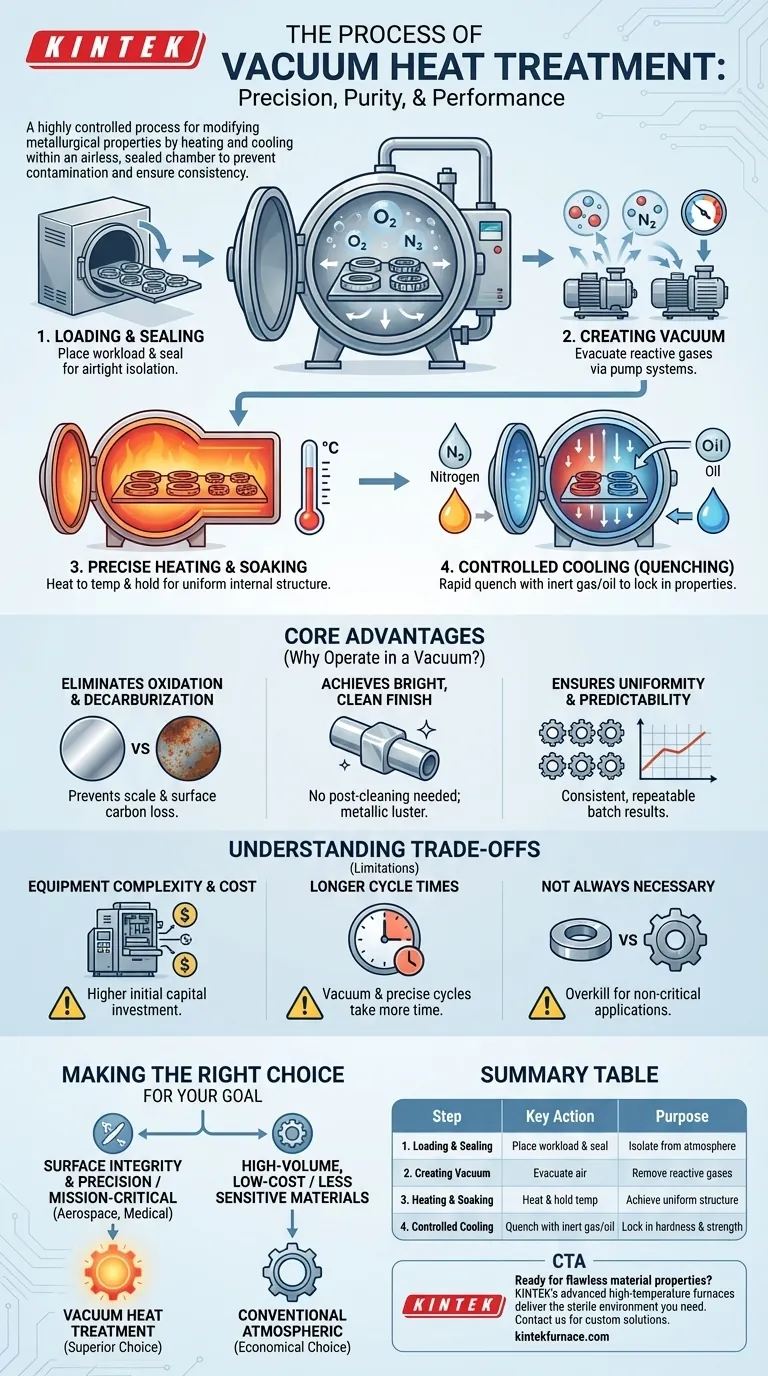

Desconstruindo o Ciclo de Tratamento Térmico a Vácuo

O processo de tratamento térmico a vácuo é uma operação meticulosamente sequenciada. Cada etapa é crítica para alcançar o resultado final desejado, desde a dureza superficial até a resistência interna.

Etapa 1: Carregamento e Vedação

O processo começa colocando os materiais, ou "carga de trabalho", na câmara do forno. Uma vez carregada, a câmara é selada para criar um ambiente hermético, isolando a carga de trabalho da atmosfera externa.

Etapa 2: Criação do Vácuo

Um sofisticado sistema de vácuo, frequentemente composto por múltiplas bombas (por exemplo, bombas de apoio, booster e difusão), é ativado para remover o ar da câmara. Esta evacuação elimina oxigênio, nitrogênio e outros gases reativos, prevenindo a oxidação e a descarbonetação durante a fase de aquecimento.

Etapa 3: Aquecimento e Imersão Precisos

Com o vácuo estabelecido, os elementos de aquecimento do forno elevam a temperatura do material a um ponto específico. O vácuo garante aquecimento uniforme, pois não há correntes de ar para criar pontos quentes ou frios. O material é então "imerso" ou mantido nesta temperatura para garantir que toda a peça atinja uma estrutura interna consistente.

Etapa 4: Resfriamento Controlado (Têmpera)

Esta é a fase mais crítica para fixar as propriedades desejadas. O material é resfriado rapidamente de forma altamente controlada. Os métodos comuns incluem têmpera a gás a vácuo, onde um gás inerte como nitrogênio ou argônio é introduzido para resfriar a peça, ou têmpera a óleo a vácuo para diferentes características de resfriamento. A velocidade e o meio da têmpera determinam a dureza e a resistência finais.

Por Que Operar a Vácuo? As Principais Vantagens

Escolher realizar o tratamento térmico a vácuo é uma decisão deliberada impulsionada pela necessidade de qualidade e precisão. Os benefícios estão diretamente ligados à ausência de uma atmosfera reativa.

Eliminação de Oxidação e Descarbonetação

Esta é a principal vantagem. Ao remover o oxigênio, o processo evita a formação de carepa, deixando uma superfície limpa e sem manchas. Também previne a descarbonetação — a perda de carbono da superfície do aço — o que preserva a dureza e a resistência ao desgaste pretendidas do material.

Obtenção de um Acabamento Brilhante e Limpo

As peças emergem de um forno a vácuo com um brilho metálico. Isso frequentemente elimina a necessidade de operações de limpeza secundárias, como jateamento ou decapagem química, economizando tempo e reduzindo custos na cadeia de fabricação geral.

Garantia de Uniformidade e Previsibilidade

O ambiente de vácuo permite um controle de temperatura extremamente preciso e uma transferência de calor uniforme. Isso leva a resultados altamente consistentes e repetíveis de lote para lote, o que é crítico para componentes de alto desempenho onde a variabilidade é inaceitável.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo do Equipamento

Os fornos a vácuo e seus sistemas de bombeamento associados são significativamente mais complexos e têm um custo de capital mais alto do que os fornos atmosféricos convencionais. Este investimento inicial pode ser uma barreira para algumas operações.

Tempos de Ciclo Mais Longos

O processo de alcançar um vácuo profundo e executar ciclos de aquecimento e resfriamento precisamente controlados pode levar mais tempo do que os métodos tradicionais de tratamento térmico. Isso pode afetar a produtividade geral para produção de alto volume.

Nem Sempre Necessário

Para muitos materiais de baixa liga ou aplicações onde o acabamento superficial e a precisão absoluta não são os principais impulsionadores, tratamentos atmosféricos mais simples e econômicos são frequentemente suficientes. O custo adicional do tratamento a vácuo só se justifica quando os benefícios são exigidos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de tratamento térmico depende inteiramente dos requisitos do componente final.

- Se o seu foco principal é a integridade da superfície e a precisão: O tratamento térmico a vácuo é a escolha superior, pois elimina a oxidação e permite um controle de processo incomparável.

- Se o seu foco principal é tratar componentes críticos para uso aeroespacial ou médico: A confiabilidade e o acabamento impecável do tratamento térmico a vácuo são inegociáveis e frequentemente um requisito de especificação.

- Se o seu foco principal é o processamento de alto volume e baixo custo de materiais menos sensíveis: O tratamento térmico atmosférico convencional pode ser uma solução mais econômica e rápida.

Em última análise, investir em tratamento térmico a vácuo é uma decisão estratégica para priorizar a qualidade do material, a consistência e um produto final impecável.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Carregamento e Vedação | Colocar a carga de trabalho na câmara e vedar | Isolar da atmosfera |

| 2. Criação de Vácuo | Evacuar o ar usando sistemas de bomba | Remover gases reativos (O2, N2) |

| 3. Aquecimento e Imersão | Aquecer a temperatura precisa e manter | Alcançar estrutura interna uniforme |

| 4. Resfriamento Controlado | Têmpera com gás inerte ou óleo | Fixar dureza e resistência |

Pronto para alcançar propriedades de material impecáveis com tratamento térmico de precisão a vácuo?

As avançadas soluções de fornos de alta temperatura da KINTEK, incluindo nossos Fornos a Vácuo e Atmosfera, são projetadas para fornecer o ambiente estéril e controlado que seus componentes críticos exigem. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos a capacidade de personalização profunda necessária para atender aos seus requisitos experimentais e de produção exclusivos.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como nossa experiência pode aumentar a eficiência do seu laboratório e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje