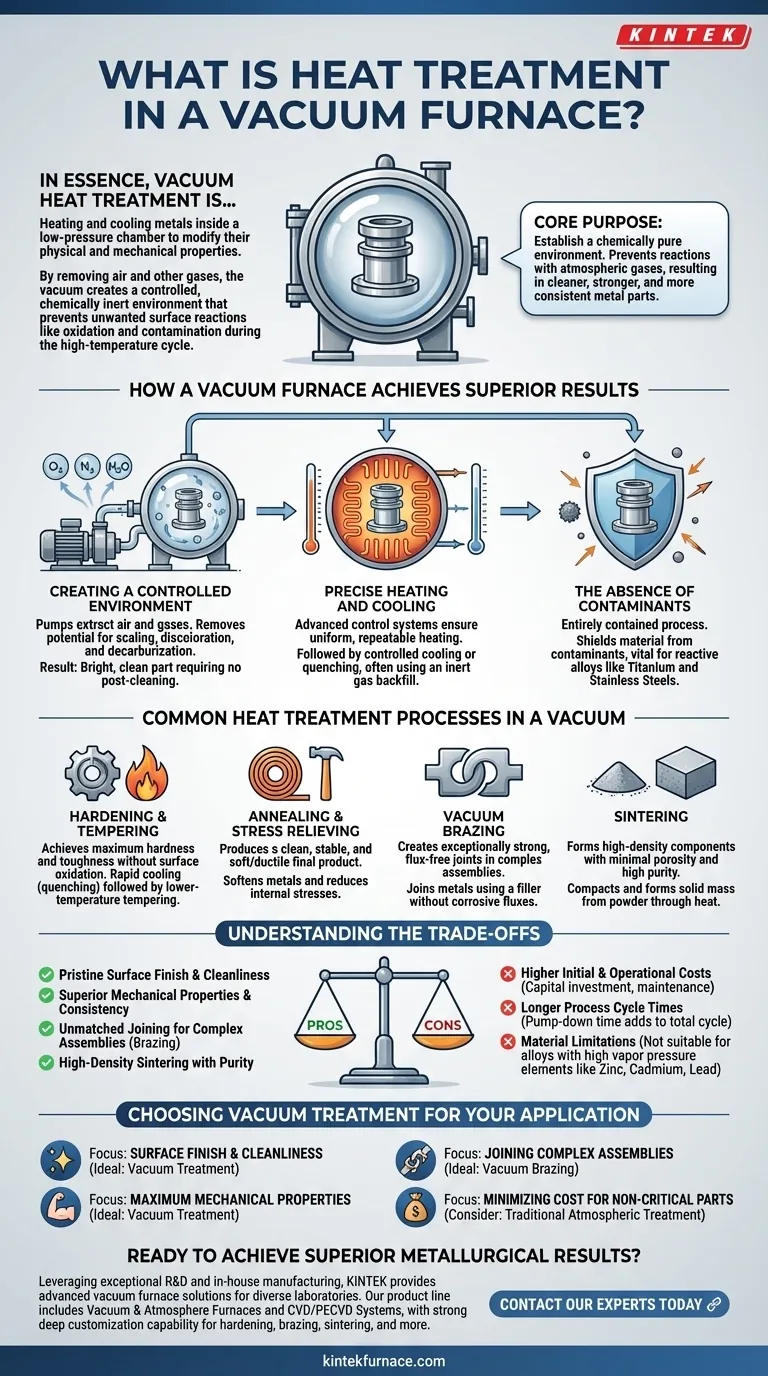

Em essência, o tratamento térmico a vácuo é o processo de aquecer e resfriar metais dentro de uma câmara de baixa pressão para modificar suas propriedades físicas e mecânicas. Ao remover o ar e outros gases, o vácuo cria um ambiente controlado e quimicamente inerte que previne reações superficiais indesejadas, como oxidação e contaminação, durante o ciclo de alta temperatura.

O propósito central de usar o vácuo não é simplesmente criar um espaço vazio, mas estabelecer um ambiente quimicamente puro. Isso previne reações com gases atmosféricos, resultando em peças metálicas mais limpas, fortes e consistentes em comparação com os métodos tradicionais de forno.

Como um Forno a Vácuo Alcança Resultados Superiores

Um forno a vácuo opera com base em um princípio de controle. Ao remover a variável imprevisível do ar atmosférico, ele permite uma precisão incomparável em processos metalúrgicos.

Criando um Ambiente Controlado

O processo começa usando bombas potentes para extrair o ar de uma câmara selada. Essa remoção de oxigênio, nitrogênio e vapor d'água é crítica, pois esses gases podem reagir com superfícies metálicas quentes, causando incrustações, descoloração e descarbonetação.

O resultado é uma peça brilhante e limpa que muitas vezes não requer limpeza ou acabamento superficial subsequente.

Aquecimento e Resfriamento Precisos

Uma vez estabelecido o vácuo, elementos de aquecimento internos elevam a temperatura do material. Sistemas de controle avançados garantem que esse aquecimento seja extremamente uniforme em toda a peça e altamente repetível de um ciclo para o outro.

Essa precisão é fundamental para alcançar estruturas e propriedades metalúrgicas específicas e direcionadas de forma consistente. Após o ciclo de aquecimento, o resfriamento ou têmpera controlada pode ser realizada, muitas vezes usando um reabastecimento de gás inerte para extrair o calor rapidamente.

A Ausência de Contaminantes

Como o processo é totalmente contido, o material é protegido de quaisquer contaminantes presentes em uma atmosfera de forno típica. Isso é vital para ligas reativas e de alto desempenho, como titânio, superligas e certos aços inoxidáveis.

Processos Comuns de Tratamento Térmico a Vácuo

A versatilidade de um forno a vácuo permite que ele realize uma ampla gama de processos térmicos, muitas vezes com melhores resultados do que seus equivalentes atmosféricos.

Endurecimento e Têmpera

O endurecimento envolve aquecer um aço a uma temperatura crítica e depois resfriá-lo rapidamente (têmpera) para criar uma estrutura muito dura e quebradiça. A têmpera é um tratamento subsequente de baixa temperatura que reduz essa fragilidade e confere tenacidade. O processamento a vácuo garante que essas propriedades sejam desenvolvidas sem oxidação superficial prejudicial.

Recozimento e Alívio de Tensão

O recozimento é um processo usado para amolecer metais, aumentar sua ductilidade e refinar sua estrutura granular. O alívio de tensão é um processo semelhante, de baixa temperatura, que reduz as tensões internas causadas por operações de fabricação como soldagem ou usinagem. Um vácuo garante que esses processos resultem em um produto final limpo e estável.

Brasagem a Vácuo

A brasagem a vácuo é um método principal para unir metais. Ela usa um metal de enchimento para criar uma forte ligação metalúrgica entre os componentes. Realizar isso a vácuo elimina a necessidade de fluxos químicos corrosivos, produzindo juntas excepcionalmente limpas e fortes, especialmente em montagens complexas ou de alto valor.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó por meio de calor, sem derretê-lo até o ponto de liquefação. A sinterização a vácuo é usada para produzir componentes de alta densidade com porosidade mínima e excelente pureza do material.

Compreendendo as Trocas

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Compreender suas limitações é crucial para tomar uma decisão informada.

Custos Iniciais e Operacionais Mais Altos

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. Sua complexidade, incluindo bombas de vácuo e sistemas de controle sofisticados, também leva a custos de manutenção e operacionais mais altos.

Tempos de Ciclo de Processo Mais Longos

O tempo necessário para bombear a câmara até o nível de vácuo desejado aumenta o tempo total do ciclo. Para peças de alto volume e baixa margem, isso pode ser uma desvantagem econômica significativa em comparação com processos atmosféricos mais rápidos.

Limitações de Material e Processo

Certos materiais não são adequados para processamento a vácuo. Por exemplo, ligas contendo elementos com alta pressão de vapor (como zinco, cádmio ou chumbo) podem desgaseificar e contaminar o forno e as peças sendo processadas.

Escolhendo o Tratamento a Vácuo para Sua Aplicação

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos finais do seu componente.

- Se o seu foco principal é o acabamento superficial e a limpeza: O tratamento a vácuo é ideal, pois previne a oxidação e muitas vezes elimina a necessidade de limpeza pós-processo.

- Se o seu foco principal é alcançar as propriedades mecânicas máximas: O controle preciso e o ambiente puro de um forno a vácuo oferecem resultados metalúrgicos altamente consistentes e superiores.

- Se o seu foco principal é unir montagens complexas: A brasagem a vácuo oferece uma solução inigualável para criar juntas fortes e livres de fluxo em peças intrincadas.

- Se o seu foco principal é minimizar custos para peças não críticas: O tratamento térmico atmosférico tradicional pode ser uma escolha mais econômica se uma superfície impecável não for necessária.

Ao compreender seus princípios, você pode aproveitar o tratamento térmico a vácuo para alcançar um nível de qualidade e desempenho que é simplesmente inatingível em uma atmosfera convencional.

Tabela Resumo:

| Processo | Benefício Chave a Vácuo |

|---|---|

| Endurecimento e Têmpera | Atinge máxima dureza e tenacidade sem oxidação superficial. |

| Recozimento e Alívio de Tensão | Produz um produto final limpo, estável e macio/dúctil. |

| Brasagem a Vácuo | Cria juntas excepcionalmente fortes e livres de fluxo em montagens complexas. |

| Sinterização | Forma componentes de alta densidade com porosidade mínima e alta pureza. |

Pronto para alcançar resultados metalúrgicos superiores com acabamentos de superfície impecáveis?

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos a vácuo. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para endurecimento, brasagem, sinterização e muito mais.

Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode aprimorar seu processo e oferecer qualidade inigualável para suas ligas de alto desempenho e componentes críticos.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga