Em sua essência, um forno a vácuo é uma câmara especializada usada para aquecer materiais a temperaturas muito altas em um ambiente controlado e isento de oxigênio. Ao remover o ar e outros gases, ele possibilita processos industriais críticos como recozimento, sinterização e tratamento térmico sem causar a oxidação, contaminação ou defeitos superficiais que ocorreriam em um forno convencional.

O propósito essencial de um forno a vácuo não é simplesmente aquecer materiais, mas fazê-lo em um ambiente quimicamente puro. Esta prevenção de reações indesejadas é a chave para alcançar propriedades de material superiores, acabamentos de superfície imaculados e componentes de alto desempenho que seriam impossíveis de criar de outra forma.

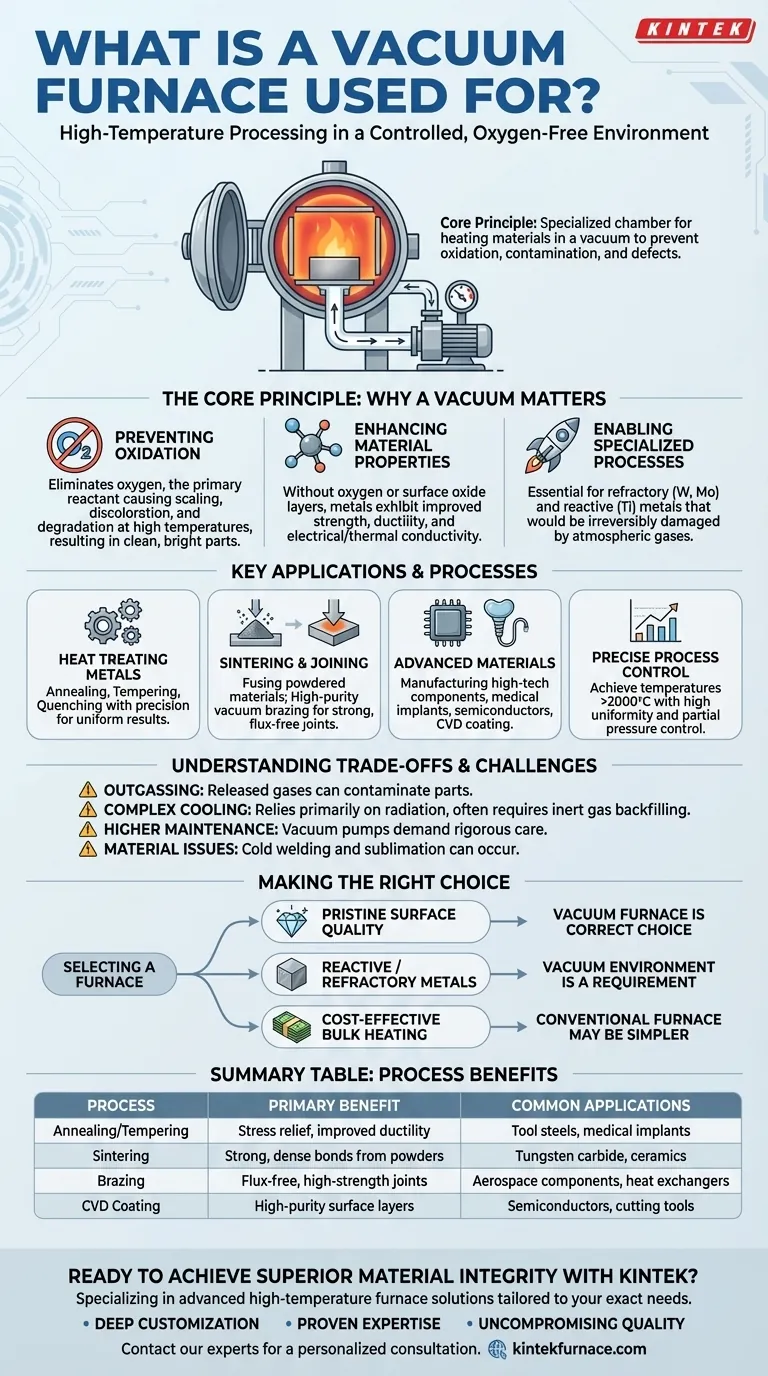

O Princípio Central: Por Que o Vácuo é Importante

Nas altas temperaturas exigidas pela metalurgia e ciência dos materiais, a maioria dos elementos torna-se altamente reativa. O oxigênio, que compõe 21% da nossa atmosfera, ligar-se-á agressivamente a superfícies metálicas quentes, formando óxidos que degradam a integridade e o acabamento do material.

Prevenção da Oxidação

A função primária do vácuo é remover o oxigênio. Ao bombear a câmara para uma baixa pressão, eliminamos o principal reagente responsável pela formação de carepas, descoloração e contaminação, resultando em uma peça limpa e brilhante.

Melhoria das Propriedades do Material

Este ambiente de processamento limpo melhora diretamente as características finais de um material. Sem átomos de oxigênio intersticiais ou camadas de óxido superficiais, metais e ligas exibem maior resistência mecânica, ductilidade e condutividade elétrica e térmica.

Possibilitando Processos Especializados

Certos materiais avançados, como metais refratários (tungstênio, molibdênio) ou metais reativos (titânio), só podem ser processados a vácuo. Qualquer presença de gases atmosféricos em altas temperaturas os danificaria irreversivelmente.

Aplicações e Processos Chave

Os fornos a vácuo não são uma ferramenta de uso único, mas uma plataforma versátil para uma série de processos térmicos, cada um se beneficiando da atmosfera controlada.

Tratamento Térmico de Metais e Ligas

Este é o uso mais comum. Processos como recozimento (amaciamento), revenimento (endurecimento) e têmpera (endurecimento) podem ser realizados com precisão excepcional, garantindo resultados uniformes em toda a peça de trabalho.

Sinterização e União

Sinterização é o processo de fusão de materiais em pó (como carboneto de tungstênio) em uma massa sólida usando calor. Um vácuo impede a oxidação dos pós finos, garantindo ligações densas e fortes. Da mesma forma, a brasagem a vácuo de alta pureza cria uniões fortes sem a necessidade de fluxo, que pode deixar resíduos corrosivos.

Processamento de Materiais Avançados

O forno a vácuo é fundamental na fabricação de componentes de alta tecnologia. É usado na produção de implantes médicos, no tratamento de materiais semicondutores e na Deposição Química de Vapor (CVD), onde gases reagem em uma superfície aquecida para formar um revestimento sólido.

Controle Preciso do Processo

Sistemas modernos de fornos a vácuo oferecem controle excepcional sobre todo o ciclo térmico. Eles podem atingir temperaturas superiores a 2000°C (3632°F) com uniformidade de apenas alguns graus, e permitem o controle de pressão parcial — a introdução intencional de um gás específico para alcançar um efeito desejado, como na cementação a vácuo.

Compreendendo as Compensações e Desafios

Embora poderosos, o ambiente de vácuo introduz complexidades únicas que não estão presentes em fornos de atmosfera convencional.

Desgaseificação e Contaminação

Ironicamente, o próprio vácuo pode causar contaminação. A desgaseificação ocorre quando gases presos dentro da peça de trabalho ou nas paredes da câmara são liberados à medida que a pressão cai, potencialmente contaminando a própria peça que você está tentando manter limpa.

Controle Complexo de Resfriamento

Em um forno normal, o gás é um meio para transferência de calor. No vácuo, há muito poucas partículas de gás, então o resfriamento depende principalmente da radiação. Isso torna o resfriamento rápido (têmpera) mais difícil e geralmente exige o reenchimento da câmara com um gás inerte como argônio ou nitrogênio para aumentar a taxa de resfriamento.

Maiores Requisitos de Manutenção

Sistemas de vácuo, particularmente as bombas que criam o ambiente de baixa pressão, exigem manutenção mais rigorosa e especializada do que seus equivalentes atmosféricos. Vazamentos ou falhas na bomba podem comprometer todo um lote de produção.

Problemas Específicos do Material

Certos materiais podem exibir comportamentos estranhos no vácuo. Por exemplo, pode ocorrer soldagem a frio, onde duas superfícies metálicas perfeitamente limpas se fundem espontaneamente ao contato, e alguns elementos podem sublimar (passar diretamente de sólido para gás) em altas temperaturas e baixas pressões.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno a vácuo é uma decisão estratégica baseada no resultado desejado. Considere as seguintes diretrizes para determinar se é a ferramenta apropriada para sua aplicação.

- Se o seu foco principal é qualidade de superfície imaculada e pureza do material: Um forno a vácuo é a escolha correta e muitas vezes a única para um acabamento brilhante e não contaminado.

- Se o seu foco principal é processar metais reativos ou refratários como titânio ou molibdênio: Um ambiente a vácuo é um requisito estrito para evitar a degradação catastrófica do material.

- Se o seu foco principal é o aquecimento em massa econômico, onde a oxidação superficial pode ser removida em uma etapa posterior: Um forno de atmosfera convencional pode ser uma solução mais econômica e simples.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar a integridade final do material em detrimento da simplicidade operacional.

Tabela de Resumo:

| Processo | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Recozimento/Revenimento | Alívio de tensões, ductilidade melhorada | Aços ferramenta, implantes médicos |

| Sinterização | Ligações fortes e densas a partir de pós | Carboneto de tungstênio, cerâmicas |

| Brasagem | Juntas de alta resistência sem fluxo | Componentes aeroespaciais, trocadores de calor |

| Revestimento CVD | Camadas superficiais de alta pureza | Semicondutores, ferramentas de corte |

Pronto para alcançar integridade superior do material com um forno a vácuo?

Sua aplicação exige precisão, pureza e desempenho. Na KINTEK, especializamo-nos no projeto e fabricação de soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exatas.

Por que escolher a KINTEK para suas necessidades de forno a vácuo?

- Personalização Profunda: Entendemos que cada laboratório e processo é único. Alavancando nossas excepcionais capacidades internas de P&D e fabricação, vamos além dos modelos padrão para fornecer fornos a vácuo que correspondam precisamente ao seu perfil térmico, tamanho da câmara e requisitos de controle de processo.

- Experiência Comprovada: Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD, é confiável pelos principais fabricantes nas indústrias aeroespacial, médica e de semicondutores para processamento térmico crítico.

- Qualidade Incompromissada: Desde a prevenção da oxidação para um acabamento brilhante até a viabilização da sinterização de ligas avançadas, nossos fornos são projetados para confiabilidade e resultados superiores.

Vamos discutir como um forno a vácuo KINTEK pode resolver seus desafios de processamento em alta temperatura.

Contate nossos especialistas hoje para uma consulta personalizada e veja como nossa capacidade de personalização profunda pode funcionar para você.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase